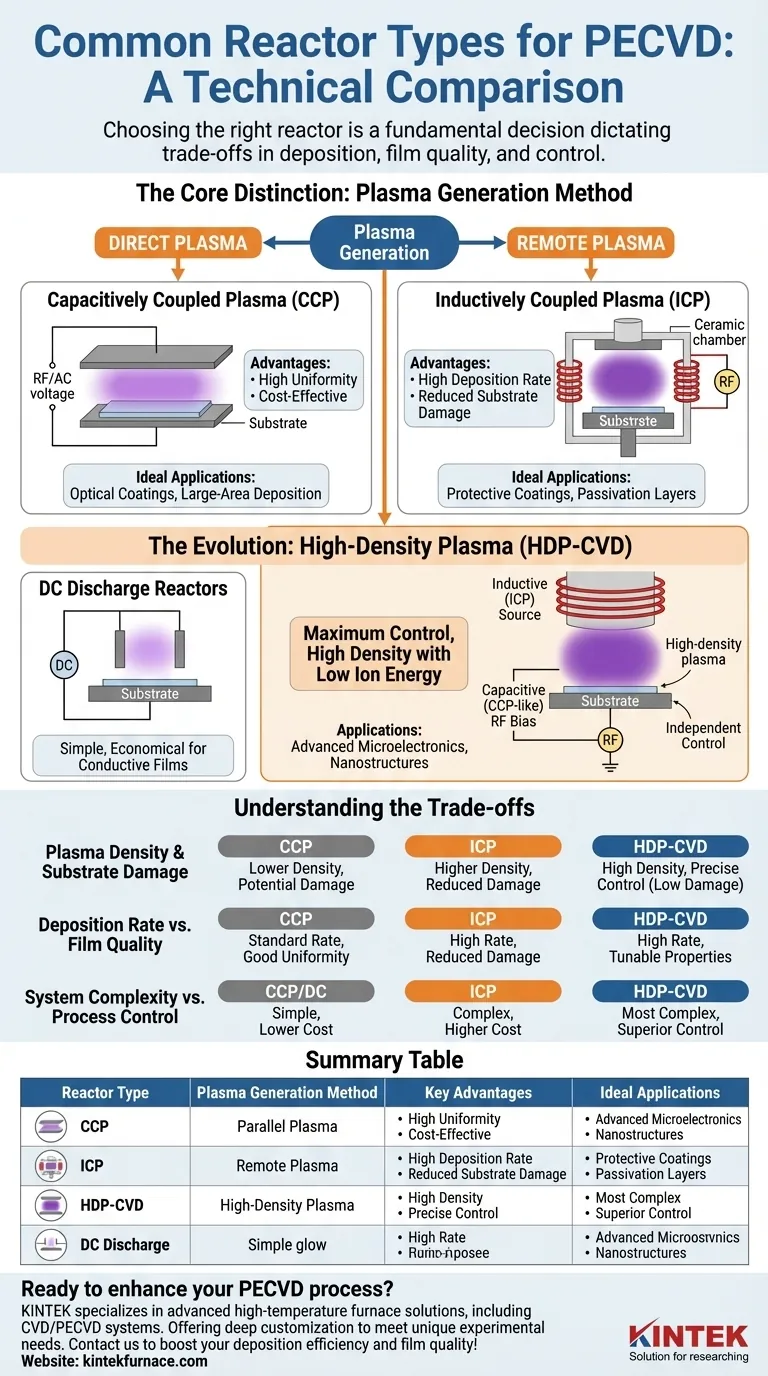

等离子体制程增强化学气相沉积(PECVD)最常见的反应堆类型是电容耦合等离子体(CCP)反应堆,通常称为平行板反应堆,以及电感耦合等离子体(ICP)反应堆。对于特定应用,也使用更简单的直流放电系统,而先进的高密度等离子体(HDP-CVD)系统则结合了感应和容性方法,以实现最大的控制。

选择PECVD反应堆不仅仅是硬件偏好;它是一个基本决定,决定了沉积速率、薄膜质量、潜在的基板损伤和整体工艺控制之间的权衡。

核心区别:等离子体产生方法

主要PECVD反应堆类型之间的主要区别在于它们如何产生和施加等离子体能量。这一区别直接影响沉积过程和所得薄膜的特性。

电容耦合等离子体(CCP)反应堆

CCP反应堆是最常见和最经典的PECVD设计,通常被称为直接PECVD或平行板系统。

在这种设置中,基板位于两个平行电极中的一个上。射频(RF)或交流电场施加在电极之间,在它们之间的空间中点燃并维持等离子体,并与基板接触。

这种设计因其相对简单性以及在非常大的面积上生产高度均匀薄膜的能力而受到重视。

电感耦合等离子体(ICP)反应堆

ICP反应堆是远程PECVD的一种形式。等离子体与基板分开产生。

在这里,射频功率施加到通常环绕在位于基板上方的陶瓷腔室上的一组线圈上。这会产生一个强大的、振荡的磁场,进而感应出一个电场,从而点燃异常密集的等离子体。

由于等离子体是“远程”产生的,高能等离子体产生区域与敏感基板之间的直接相互作用较少,这可以减少潜在的损伤。

直流放电反应堆

最简单的配置使用直流(DC)电压来产生辉光放电。

这种方法很直接,但通常仅限于导电材料的沉积。直流场的连续特性使其在沉积绝缘薄膜方面效率较低,因为电荷可能会积聚并干扰过程。

演变:高密度等离子体(HDP-CVD)

现代微电子技术通常需要标准CCP或ICP反应堆单独无法提供的功能。这促成了高密度等离子体化学气相沉积(HDP-CVD)系统的发展。

结合两者的优点

HDP-CVD是一种混合方法。它通常使用感应(ICP)源来产生极高密度的等离子体,从而实现快速的沉积速率。

同时,它使用施加在基板座上的一个独立的容性(类似CCP)射频偏置。这允许独立控制轰击生长中薄膜的离子的能量。这种双重控制是HDP-CVD的关键优势。

理解权衡

选择反应堆需要平衡相互竞争的因素。您应用的具体需求将决定哪些权衡是可以接受的。

等离子体密度与基板损伤

与ICP相比,CCP反应堆产生的等离子体密度较低。然而,由于基板是等离子体产生电路的一部分,它可能会受到更高能量的离子轰击,这可能导致损坏。

ICP反应堆产生密度高得多的等离子体,但由于产生是远程的,基板处的离子能量可能较低,从而减少了损伤。HDP-CVD通过将等离子体密度与离子能量解耦,提供了最终的解决方案,以精确控制的(通常是低)离子能量实现高密度。

沉积速率与薄膜质量

如ICP和HDP系统中发现的较高等离子体密度,通常会导致更高的沉积速率。这对制造吞吐量至关重要。

然而,仅仅快速沉积材料是不够的。HDP-CVD独立控制离子能量的能力允许在高速沉积过程中调整薄膜特性,如应力、密度和化学成分(化学计量)。

系统复杂性与工艺控制

直流和CCP反应堆在机械上更简单,制造成本和操作成本更低。

ICP,尤其是HDP-CVD系统,要复杂得多,成本也更高。这种额外的支出是有道理的,因为它们提供了卓越的工艺控制,这对于制造先进的半导体器件来说是不可或缺的。

为您的应用选择正确的反应堆

您的选择应由您的沉积过程的主要目标驱动。

- 如果您的主要重点是大面积均匀性和成本效益(例如,光学涂层): 标准的电容耦合等离子体(CCP)反应堆通常是最实用的选择。

- 如果您的主要重点是高沉积速率并减少基板损伤(例如,保护涂层、钝化层): 电感耦合等离子体(ICP)反应堆可提供所需的高密度等离子体。

- 如果您的主要重点是最大控制和填充复杂的纳米结构(例如,先进的微电子): HDP-CVD系统是必不可少的,因为它对等离子体密度和离子能量具有独立控制能力。

- 如果您的主要重点是导电薄膜的简单沉积: 基本的直流放电反应堆可能是一个足够且高度经济的解决方案。

最终,了解反应堆架构是掌握沉积过程并实现所需薄膜特性以达到您特定目标的关键。

总结表:

| 反应堆类型 | 等离子体产生方法 | 主要优势 | 理想应用 |

|---|---|---|---|

| 电容耦合等离子体(CCP) | 直接的,平行板电极 | 高均匀性,成本效益高 | 光学涂层,大面积沉积 |

| 电感耦合等离子体(ICP) | 远程的,感应线圈 | 高沉积速率,减少基板损伤 | 保护涂层,钝化层 |

| 高密度等离子体(HDP-CVD) | 混合感应和电容耦合 | 最大控制,高密度和低离子能量 | 先进微电子,纳米结构 |

| 直流放电 | 直流辉光放电 | 简单,对导电薄膜经济高效 | 导电材料的沉积 |

准备好用合适的反应堆增强您的PECVD工艺了吗? KINTEK专注于先进的高温炉解决方案,包括CVD/PECVD系统。凭借卓越的研发和内部制造能力,我们提供深度定制,以精确满足您独特实验需求——无论是用于CCP、ICP还是HDP-CVD应用。立即联系我们,讨论我们的定制解决方案如何提高您的沉积效率和薄膜质量!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机