简而言之,在水泥回转窑中使用耐火隔热材料是一种标准做法,因为它直接减少了窑壳散失的热量。这种根本性的改进降低了整体能源消耗,减少了燃料成本,并提高了整个熟料生产过程的稳定性。

核心原理很简单:保留在窑内的每一单位热量都是你不需要燃烧的燃料。适当的隔热可以将窑炉从高热损失系统转变为更高效、受控的热力学环境,带来的好处远不止节能。

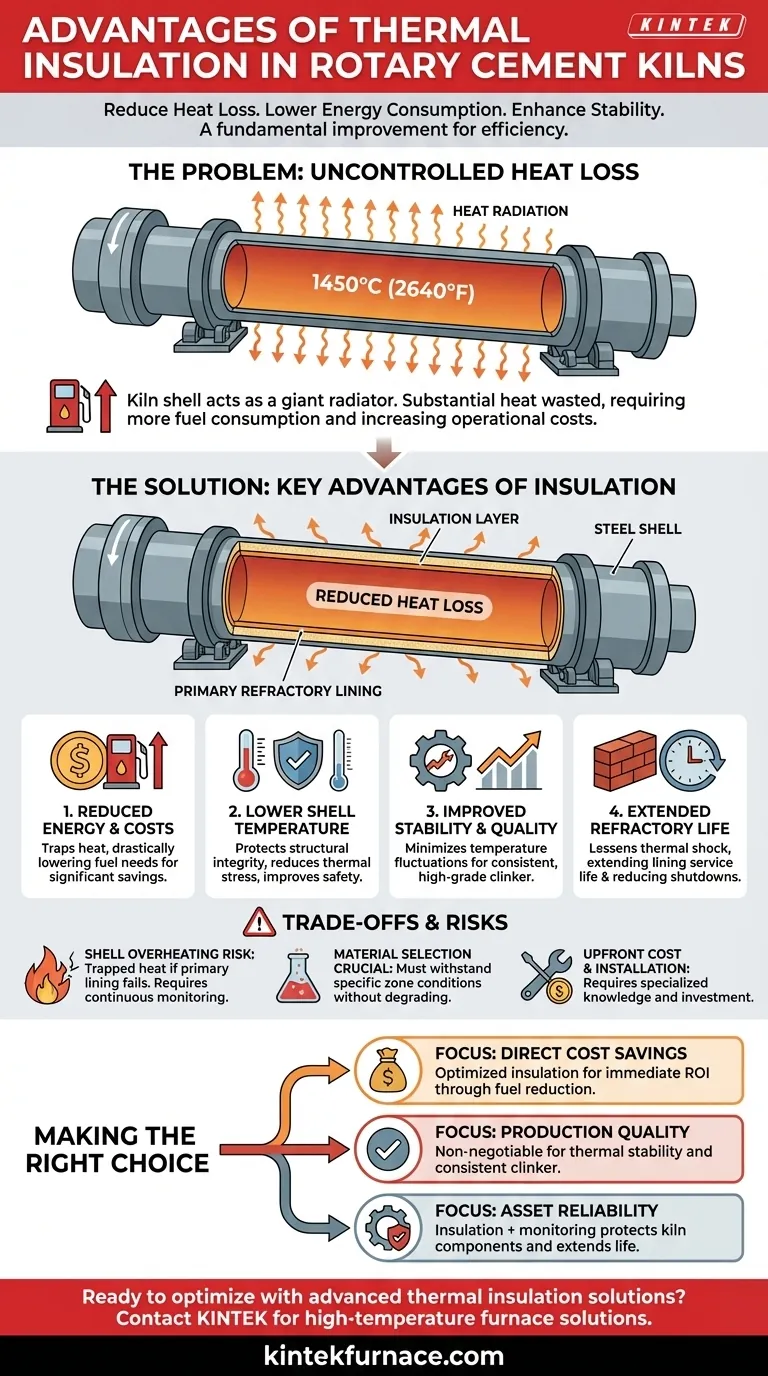

问题:不受控制的热量损失

水泥回转窑本质上是一个巨大的旋转熔炉,旨在将原材料加热到大约 1450°C (2640°F)。在这些极端温度下,不受控制的热量损失是运营和财务上的巨大消耗。

热辐射的规模

窑钢壳的大表面积像一个巨大的散热器。如果没有隔热层,燃烧燃料产生的热量有很大一部分会辐射到周围大气中,完全浪费掉。

对燃料消耗的影响

为了弥补这种持续的热量损失,窑炉燃烧器必须消耗更多的燃料——例如煤、石油焦或替代燃料——以维持熟料煅烧过程所需的内部温度。这直接增加了运营成本。

窑炉隔热的主要优势

在窑钢壳和主要耐火衬里之间增加一层隔热材料,可以提供几项关键优势,以解决热量损失问题。

1. 降低能耗和成本

这是最直接且易于量化的好处。通过将热量保留在窑内,隔热材料大大减少了维持目标工艺温度所需的燃料量。这转化为可观且即时的成本节约。

2. 降低窑壳温度

一个隔热良好的窑炉外部壳体温度会低得多。这是一个至关重要的次要好处,它通过减少对钢壳、支撑辊和驱动机构的热应力来保护窑炉的结构完整性。它还提高了在窑炉附近工作的员工的安全性。

3. 提高工艺稳定性和熟料质量

隔热有助于在窑炉长度方向上形成更稳定和均匀的温度分布。这种稳定性对于过程控制至关重要,因为它最大限度地减少了可能对水泥熟料的化学反应产生负面影响的波动。结果是最终产品更加一致、质量更高。

4. 延长耐火衬里寿命

隔热层减小了主要致密耐火砖上的热梯度。这减轻了耐火砖在加热和运行过程中经历的热冲击和应力,从而可以延长昂贵的耐火衬里的使用寿命,并减少昂贵的维修停机频率。

了解权衡和风险

尽管益处很多,但隔热并非没有挑战。成功的策略需要仔细的工程设计和材料选择。

窑壳过热的风险

主要风险是积聚了过多的热量。如果主要耐火衬里发生故障或意外变薄,隔热层可能会阻止热量逸出,并将其集中在钢壳上。这可能导致壳体过热,引起红斑、变形和潜在的灾难性故障。持续的窑壳温度监测至关重要。

材料选择至关重要

窑炉的不同区域具有独特的热和化学条件。必须选择能够承受其位置特定温度、压力和化学环境而不会降解、压实或与主要耐火材料发生反应的隔热材料。

前期成本和安装

在重新衬砌窑炉期间增加隔热层需要额外的材料和人工成本。它需要专业知识才能正确安装,确保接缝紧密和分层正确,以实现所需的隔热性能而不产生新的风险。

根据您的目标做出正确的选择

使用隔热的决定很明确,但策略取决于您的具体运营重点。

- 如果您的主要重点是直接节省成本: 优化的隔热方案通过减少燃料消耗,提供了最显著和最直接的投资回报。

- 如果您的主要重点是生产质量: 要实现生产一致、高质量熟料所需的热稳定性,隔热是不可或缺的。

- 如果您的主要重点是长期资产可靠性: 设计良好的隔热系统,辅以严格的窑壳温度监测,可以保护窑炉的机械部件,并延长耐火材料的使用寿命,从而降低总体维护成本。

最终,实施适当的隔热策略是实现水泥厂效率、稳定性和盈利能力现代化的基本步骤。

总结表:

| 优势 | 关键益处 |

|---|---|

| 降低能耗 | 减少燃料使用和运营成本 |

| 较低的窑壳温度 | 保护结构完整性并提高安全性 |

| 提高工艺稳定性 | 确保一致、高质量的熟料生产 |

| 延长耐火衬里寿命 | 减少维修频率和成本 |

准备好使用先进的耐火隔热解决方案优化您的水泥窑操作了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,为水泥厂提供定制的高温炉解决方案。我们的产品线,包括回转窑,辅以强大的深度定制能力,以精确满足您独特的热管理需求。请立即联系我们,以提高效率、降低成本并改善产品质量!

图解指南

相关产品

- 用于热解工厂加热的连续工作小型回转窑电炉

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 电回转窑 小型回转炉 生物质热解设备回转炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 真空密封连续工作旋转管式炉 旋转管式炉