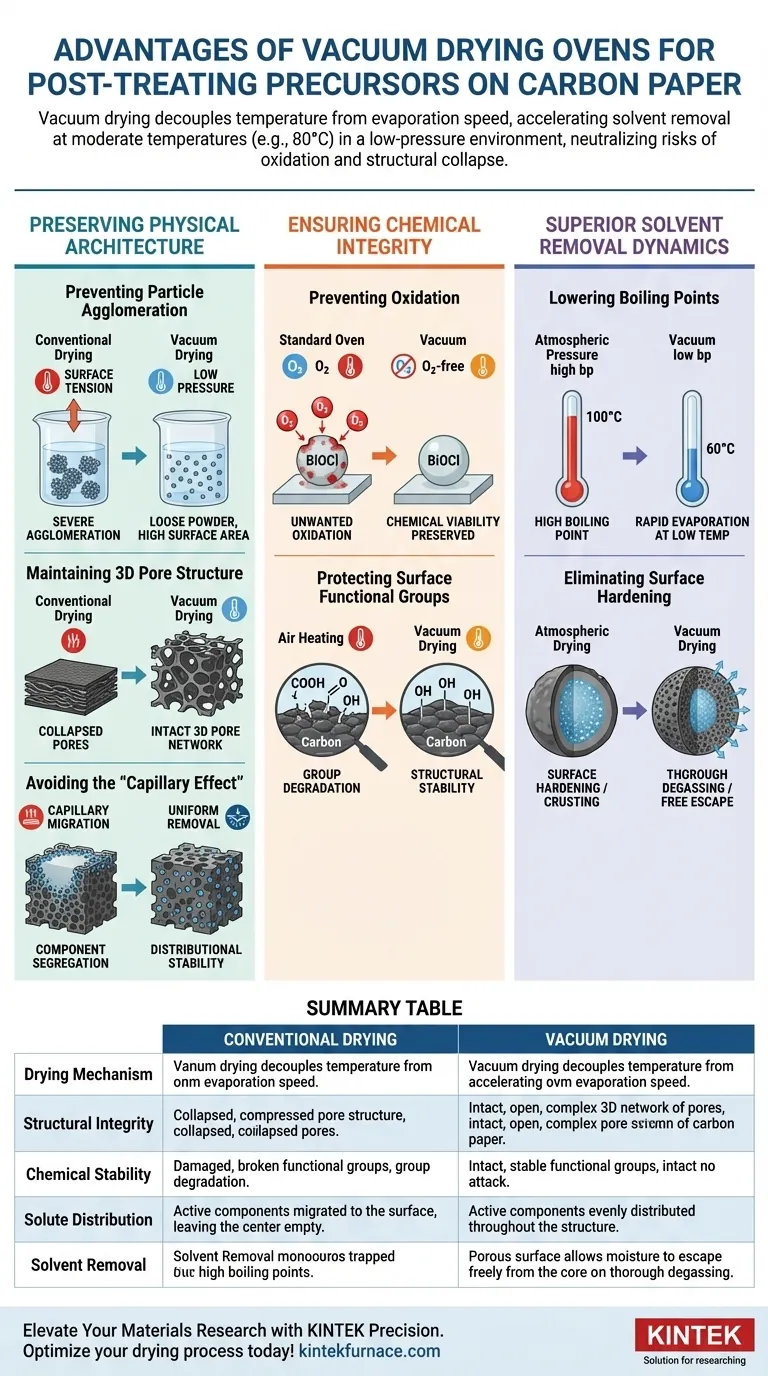

真空干燥与传统方法相比具有明显优势,因为它将温度与蒸发速度分离开来。通过在中等温度(通常约为 80°C)的低压环境下运行,该方法可以加速溶剂(如水和乙醇)的去除,同时完全消除氧化和结构坍塌的风险。

传统干燥常常需要在干燥速度和材料质量之间做出妥协。真空干燥消除了这种权衡,利用降低的压力将溶剂从深层孔隙中抽出,而不会引发损害前驱体性能的化学降解或颗粒团聚。

保持物理结构

真空干燥的主要价值在于其保护材料物理几何形状的能力。

防止颗粒团聚

在传统干燥中,蒸发溶剂的表面张力可能将纳米颗粒拉到一起,导致它们结块。

真空环境允许在较低温度下(例如 70°C–80°C)快速去除溶剂。这可以防止前驱体材料发生严重团聚,确保所得粉末保持疏松、高表面积的状态。

维持三维孔隙结构

碳纸载体依靠复杂的三维孔隙结构来发挥其有效性。

真空干燥可防止这些结构坍塌。通过避免高温和表面张力应力,该工艺可保留三维孔隙网络,这对于在最终应用中保持活性位点的可及性至关重要。

避免“毛细管效应”

干燥中一个微妙但关键的机制是溶质的迁移。

在标准烘箱中,快速的表面蒸发会将液体从中心吸到外部(毛细管效应),并将活性成分带走。真空干燥可确保溶剂从深层孔隙均匀逸出。这可以防止成分偏析,并确保金属盐在整个碳载体上的分布稳定性。

确保化学完整性

除了物理结构之外,前驱体的化学可行性也至关重要。

防止氧化

标准干燥箱会将热敏材料长时间暴露在氧气中。

通过在真空下操作,您可以消除氧气源。这对于防止前驱体纳米颗粒和碳载体表面官能团的不希望发生的氧化至关重要。这对于 BiOCl 或活性炭等材料尤其重要,因为氧化等于降解。

保护表面官能团

催化剂的化学活性通常取决于特定的表面基团。

在空气中加热碳材料会降解这些基团。在 80°C 下进行真空干燥可彻底去除水分,同时确保在电化学测试前这些官能团的结构稳定性保持不变。

优越的溶剂去除动力学

真空中的溶剂去除机制与大气干燥根本不同。

降低沸点

真空干燥降低了腔室内的压力,从而显著降低了溶剂的沸点。

这使得水和乙醇残留物能够在低至 60°C 的温度下快速蒸发。对于在标准烘箱所需较高温度下会分解或劣化的热敏化学物质来说,这种能力是必不可少的。

消除表面硬化

大气干燥通常会导致样品外层首先干燥并硬化。

这种“外壳”会截留内部水分,导致干燥不完全。真空环境可防止这种表面硬化,使水分能够自由地从材料内部逸出。这确保了超细微孔的彻底脱气,这对于准确的表面积(BET)分析至关重要。

操作注意事项和权衡

虽然真空干燥在质量方面更优越,但它需要精确的操作控制。

温度选择

即使在真空下,温度也很重要。虽然 80°C 是许多碳纸前驱体的标准温度,但高度敏感的中间体(如洗涤后的 BiOCl)可能需要较低的温度(60°C)以防止劣化。您必须将温度与特定前驱体的热敏性相匹配。

工艺复杂性

真空干燥不是一个被动的过程。它需要维持一致的低压环境,以确保深层孔隙脱气。未能维持足够的真空水平可能导致残留的溶剂分子堵塞微孔,这将扭曲分析数据(如 PSD 分析)并降低催化性能。

为您的目标做出正确的选择

对于碳纸前驱体的后处理,真空干燥很少是错误的选择,但具体优势取决于您的最终目标。

- 如果您的主要重点是电化学性能:真空干燥对于防止表面官能团氧化和保持纳米颗粒的高化学活性至关重要。

- 如果您的主要重点是结构分析(BET/PSD):真空环境对于从超细微孔中去除残留的溶剂分子至关重要,以防止数据偏差。

- 如果您的主要重点是材料均匀性:真空干燥可防止毛细管效应,确保活性成分不会迁移到表面并保持均匀分布。

真空干燥将后处理从破坏性的热应力测试转变为精确的保存过程。

总结表:

| 特征 | 传统干燥 | 真空干燥 |

|---|---|---|

| 干燥机理 | 高温蒸发 | 低压、低温升华/沸腾 |

| 结构完整性 | 存在孔隙坍塌和团聚的风险 | 保持三维孔隙网络和高表面积 |

| 化学稳定性 | 表面氧化风险高 | 无氧环境可防止降解 |

| 溶质分布 | 毛细管效应导致成分迁移 | 深层孔隙均匀溶剂去除 |

| 溶剂去除 | 缓慢;存在表面硬化/结壳风险 | 快速;微孔彻底脱气 |

通过 KINTEK 精密设备提升您的材料研究

不要让传统干燥损害您的高性能前驱体。在专家研发和制造的支持下,KINTEK 提供高性能真空系统、马弗炉、管式炉、旋转炉和 CVD 炉——所有这些都可以根据您独特的实验室要求进行定制。无论您的目标是精确的电化学性能还是准确的 BET 分析,我们的设备都能确保您的碳纸载体保持其关键的三维结构。

准备好优化您的干燥过程了吗? 立即联系我们,找到完美的加热解决方案!

图解指南

参考文献

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

本文还参考了以下技术资料 Kintek Furnace 知识库 .