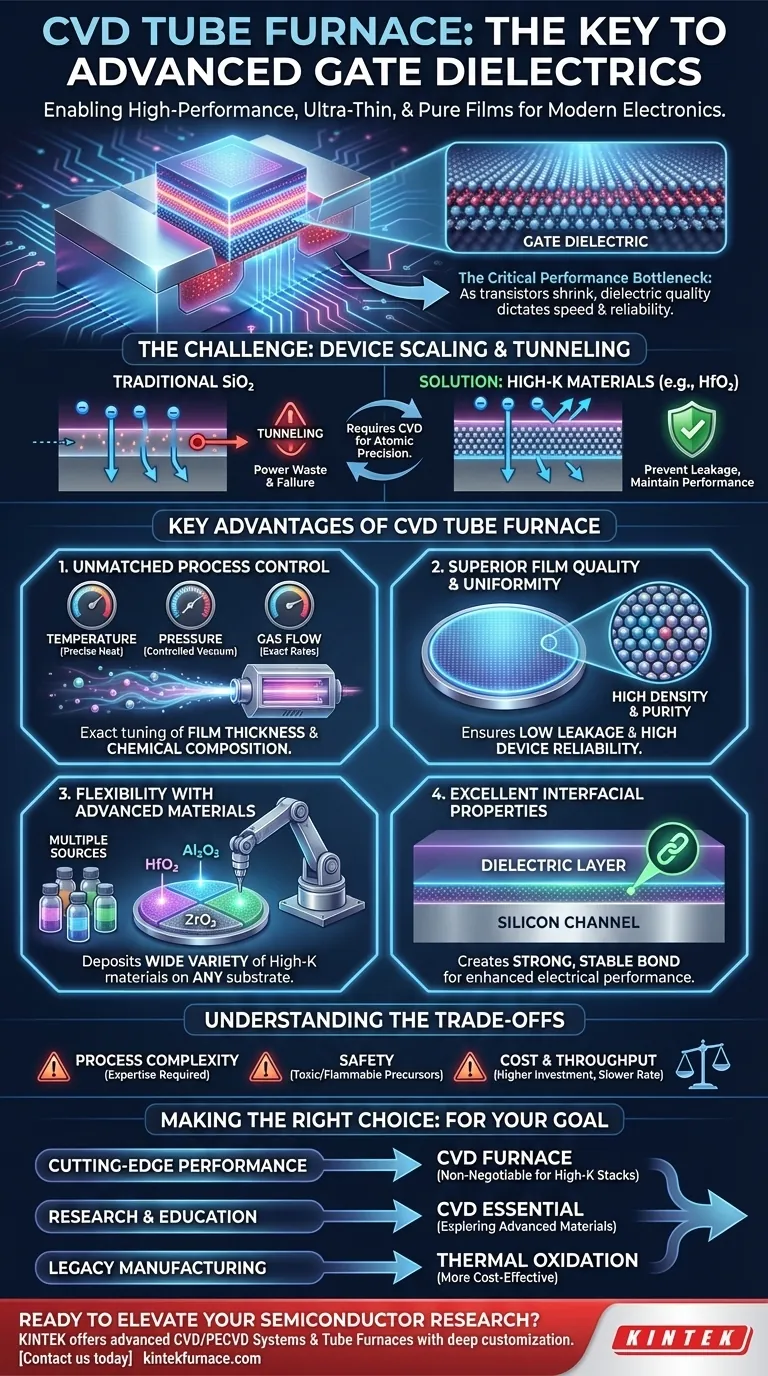

简而言之,化学气相沉积(CVD)管式炉是制备现代栅介电层的首选工具,因为它能够沉积出超高质量、均匀且纯净的薄膜。这种方法提供了精确控制温度、气体流量和压力所需的条件,从而能够制造出对于最先进晶体管的性能和可靠性至关重要的先进超薄高K材料。

随着晶体管缩小到原子尺度,栅介电层成为一个关键的性能瓶颈。CVD管式炉通过让工程师们超越传统材料,逐层精确构建先进的介电层,直接解决了这个问题,这对于现代电子设备至关重要。

为什么精确控制不可妥协

要理解炉子的优势,您必须首先了解栅介电层的作用。它是晶体管的核心,一个控制电流流动的薄绝缘层。

栅介电层的关键作用

这个单一、超薄层的质量决定了晶体管的速度、功耗和可靠性。任何缺陷、杂质或厚度变化都可能导致电流泄漏或设备故障。

器件缩小的挑战

几十年来,二氧化硅(SiO2)一直是标准的栅介电层。然而,随着晶体管缩小,这一层必须变得如此之薄(只有几个原子厚),以至于电子开始“隧穿”通过它,导致巨大的功率浪费。

解决方案是使用新的高K材料(如氧化铪,HfO2),它们可以物理上更厚以防止泄漏,同时提供相同的电性能。这些材料不能简单地在硅上“生长”;它们必须以原子级的精度进行沉积。这就是CVD变得不可或缺的地方。

CVD管式炉的主要优势

CVD管式炉提供了执行这种精细沉积过程所需的受控环境,提供了其他方法无法比拟的控制、质量和材料灵活性组合。

无与伦比的工艺控制

CVD炉允许独立精确地操纵所有关键工艺参数。这包括温度、压力和前体气体的流量。

这种控制水平允许精确调整薄膜的最终性能,最重要的是其厚度和化学成分。

卓越的薄膜质量和均匀性

管式炉稳定、密封的环境确保了沉积的薄膜具有最高质量。这导致薄膜在整个晶圆上异常均匀,高度致密且缺陷最少,并且极其纯净。

高纯度至关重要,因为它能防止不必要的化学反应,并确保薄膜具有所需的绝缘特性,从而降低漏电流并提高器件可靠性。

先进材料的灵活性

与热氧化(仅限于生长底层衬底的氧化物,如硅上的SiO2)不同,CVD是一种沉积过程。

这意味着您可以在任何合适的衬底上沉积各种材料。这种灵活性是CVD用于高K介电层的关键原因,因为它允许沉积HfO2、Al2O3等对现代半导体技术至关重要的材料。

出色的界面特性

栅介电层与下方硅沟道之间的键合至关重要。不良的界面会导致晶体管缓慢且不可靠。

CVD工艺可以优化以创建干净、清晰且稳定的界面。这确保了强大的键合力和出色的电学特性,直接增强了器件的稳定性和性能。

了解权衡

虽然功能强大,但CVD管式炉并非普遍简单的解决方案。其优势伴随着固有的复杂性。

工艺复杂性

CVD依赖于挥发性前体气体复杂的化学反应。开发稳定且可重复的工艺配方需要丰富的专业知识和实验。

前体处理和安全

CVD中使用的前体化学品通常有毒、易燃或自燃。使用CVD炉需要严格的安全协议、专门的气体处理柜和强大的应急响应系统。

成本和吞吐量

CVD系统,特别是那些为高纯度半导体工作设计的系统,比简单的热氧化炉昂贵得多且复杂。沉积过程也可能较慢,影响制造吞吐量。

为您的目标做出正确选择

使用CVD管式炉的决定完全取决于您打算创建的栅介电层的要求。

- 如果您的主要关注点是尖端器件性能:CVD炉的精确控制和材料灵活性对于制造具有现代高K介电层的高性能栅堆栈是不可或缺的。

- 如果您的主要关注点是基础研究或教育:虽然热氧化在演示基本SiO2电容器方面更简单,但CVD系统对于探索任何非硅基或先进介电材料至关重要。

- 如果您的主要关注点是高产量、传统节点制造:对于较旧工艺节点上较厚、要求较低的介电层,更简单、吞吐量更高的方法(如热氧化)可能仍然更具成本效益。

最终,CVD管式炉是实现现代高性能电子产品中先进栅介电层创建的使能技术。

总结表:

| 优势 | 描述 |

|---|---|

| 精确控制 | 独立操纵温度、压力和气体流量,以获得精确的薄膜特性。 |

| 卓越的薄膜质量 | 确保均匀、致密、纯净且缺陷最少的薄膜。 |

| 材料灵活性 | 可在不同衬底上沉积各种高K材料,如HfO2和Al2O3。 |

| 出色的界面特性 | 创建干净、清晰的界面,以实现稳定的键合和增强的电性能。 |

准备好通过先进的高温炉解决方案提升您的半导体研究吗?KINTEK凭借卓越的研发和内部制造能力,提供多样化的产品线,包括CVD/PECVD系统、管式炉等,并具有强大的深度定制能力,以精确满足您独特的实验需求。立即联系我们,讨论我们的解决方案如何增强您的栅介电层制备并提高器件性能!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备