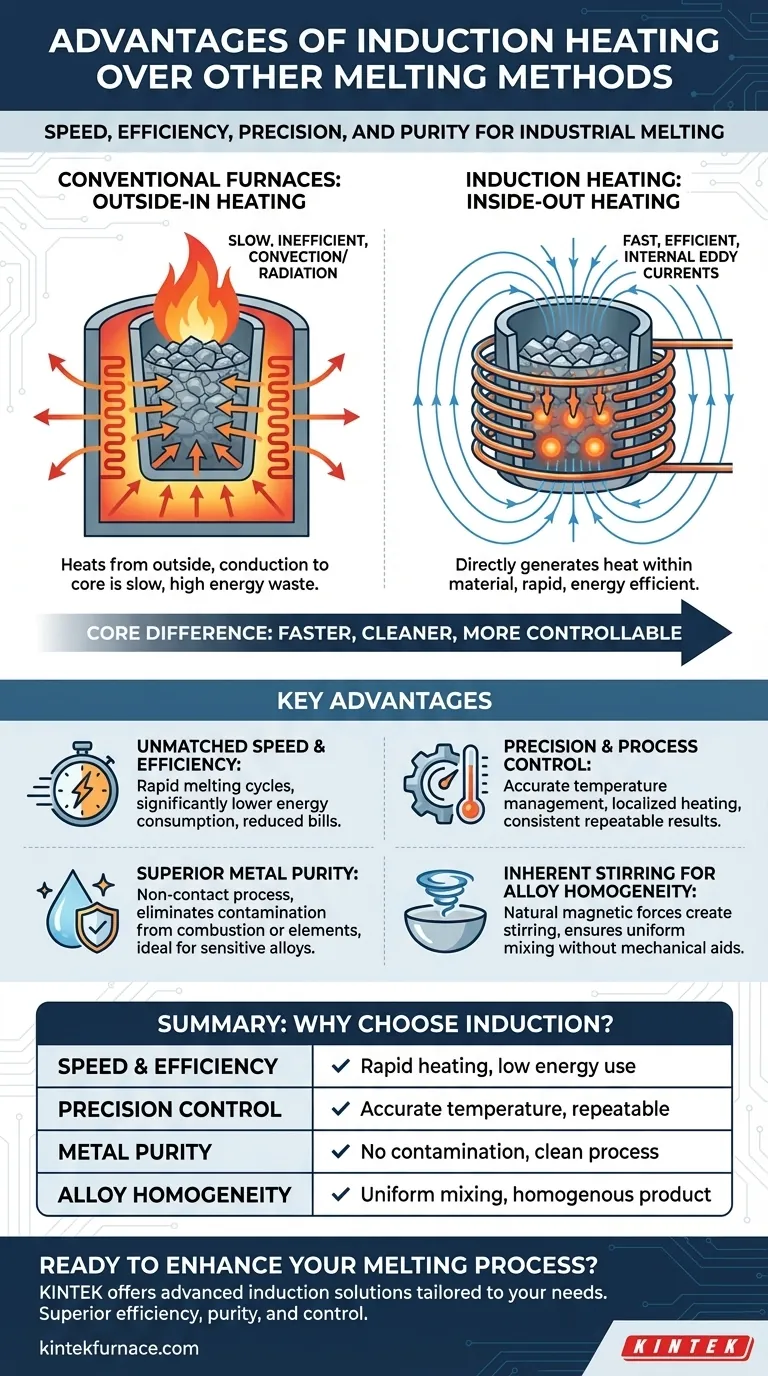

在工业熔炼领域,与燃气炉或电阻炉等方法相比,感应加热的主要优势在于其卓越的速度、效率、精度以及最终熔融金属的高纯度。这是因为感应加热直接在材料内部产生热量,而不是从外部热源施加,从而实现了更快、更清洁、更可控的过程。

核心区别简单而深远:传统熔炉是从外到内加热材料,而感应加热是从内到外工作。这一根本区别是感应加热提供的几乎所有优势的来源,从能源效率到冶金质量。

核心原理:由内而外的加热

要理解为什么感应加热如此有效,您必须首先掌握其独特的加热机制。它不仅仅是另一种燃料替代品;它是一种完全不同的热能传递方法。

感应加热的工作原理

感应加热利用铜线圈产生的强大交变磁场。当导电材料(如金属)放置在此磁场内时,会在金属内部直接感应出电流(称为涡流)。材料对这些电流的自然电阻会产生即时、局部的热量。

与传统熔炉的对比

传统的燃气炉和电热电阻炉依靠对流和辐射原理运行。它们将一个外壳或加热元件加热到非常高的温度,然后该热量缓慢地传递到材料表面。热量必须从材料外部传导到其核心,这个过程缓慢、效率低下且难以控制。

关键优势解析

这种“由内而外”的加热模式在工业和研究环境中带来了切实的益处。每项优势都直接源于其底层物理学的效率和精确性。

无与伦比的速度和效率

由于热量是即时且内部产生的,与传统方法相比,熔炼时间大大缩短。这种快速加热循环意味着热量散失的时间更少,从而显著降低了能源消耗和能源费用。

精度和工艺控制

磁场可以被精确塑形和控制。这使得对特定区域进行局部加热而不会影响相邻部件,从而保护了工装并最大限度地减少了热变形。温度可以以极高的精度进行管理,确保每一批次的结果都一致、可重复。

卓越的金属纯度

感应加热是一个非接触过程。被熔化的材料永远不会接触到加热元件或火焰。这完全消除了燃烧副产物(如燃气炉中出现的情况)或加热元件本身的污染,这对生产高纯度金属和敏感合金至关重要。

固有的搅拌作用带来合金均匀性

产生热量的相同磁力也会在熔融金属内部产生自然的搅拌作用。这种感应搅拌确保了合金的所有元素都得到彻底混合,从而无需机械搅拌即可获得完美均匀的最终产品。

了解权衡

尽管感应加热功能强大,但它并非适用于所有应用的万能解决方案。客观分析需要承认其特定的操作考量。

初始设备成本

感应熔炉系统的初始资本投资通常高于简单的燃气炉或电阻炉。电源和定制设计的线圈代表了一笔可观的前期成本,必须与长期的运营节省进行权衡。

材料限制

感应加热只对导电材料有效。它是大多数金属和合金的绝佳选择,但对于熔炼陶瓷或某些玻璃等非导电材料则完全无效,除非使用导电坩埚。

线圈设计和应用

感应线圈的设计必须与工件或坩埚的尺寸和形状相匹配,以实现最高效率。虽然它很通用,但要在截然不同的应用之间进行切换可能需要更换线圈,这会给过程增加一个步骤。

为您的应用做出正确的选择

选择正确的熔炼技术完全取决于您的主要目标。请使用以下几点作为决策指南。

- 如果您的主要关注点是高纯度合金或活性金属: 由于其清洁、非接触式加热以及在真空或惰性气氛中运行的能力,感应加热是更优的选择。

- 如果您的主要关注点是速度和高产量: 感应加热的快速熔炼周期和效率为最大化生产提供了决定性的优势。

- 如果您的主要关注点是能源效率和工艺可重复性: 感应加热的精确控制提供了无与伦比的一致性,并最大限度地减少了能源浪费,从而降低了运营成本。

- 如果您的主要关注点是通用任务的最低初始成本: 传统熔炉可能是更经济的起点,但您必须考虑到更高的长期能源和维护成本。

通过了解热量是如何产生的,您可以自信地选择最能满足您的冶金和财务目标的技术。

摘要表:

| 优势 | 描述 |

|---|---|

| 速度与效率 | 快速内部加热显著缩短了熔炼时间和能源消耗。 |

| 精确控制 | 精确的温度管理和局部加热,实现一致、可重复的结果。 |

| 金属纯度 | 非接触过程消除了来自火焰或加热元件的污染。 |

| 合金均匀性 | 自然的感应搅拌作用确保了无需机械辅助的均匀混合。 |

| 清洁安全操作 | 无燃烧副产物;非常适合真空或惰性气氛熔炼。 |

准备好利用感应加热的精确性来增强您的熔炼过程了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的需求量身定制的先进高温熔炉解决方案。无论您是处理高纯度合金、活性金属还是大批量生产,我们在感应技术方面的专业知识——辅以我们深厚的定制能力——都能确保您获得提供卓越效率、纯度和控制力的系统。

立即联系我们,讨论我们的感应加热解决方案如何优化您的实验室或工业操作!

图解指南

相关产品

- 真空感应熔化炉和电弧熔化炉

- 600T 真空感应热压机真空热处理和烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉