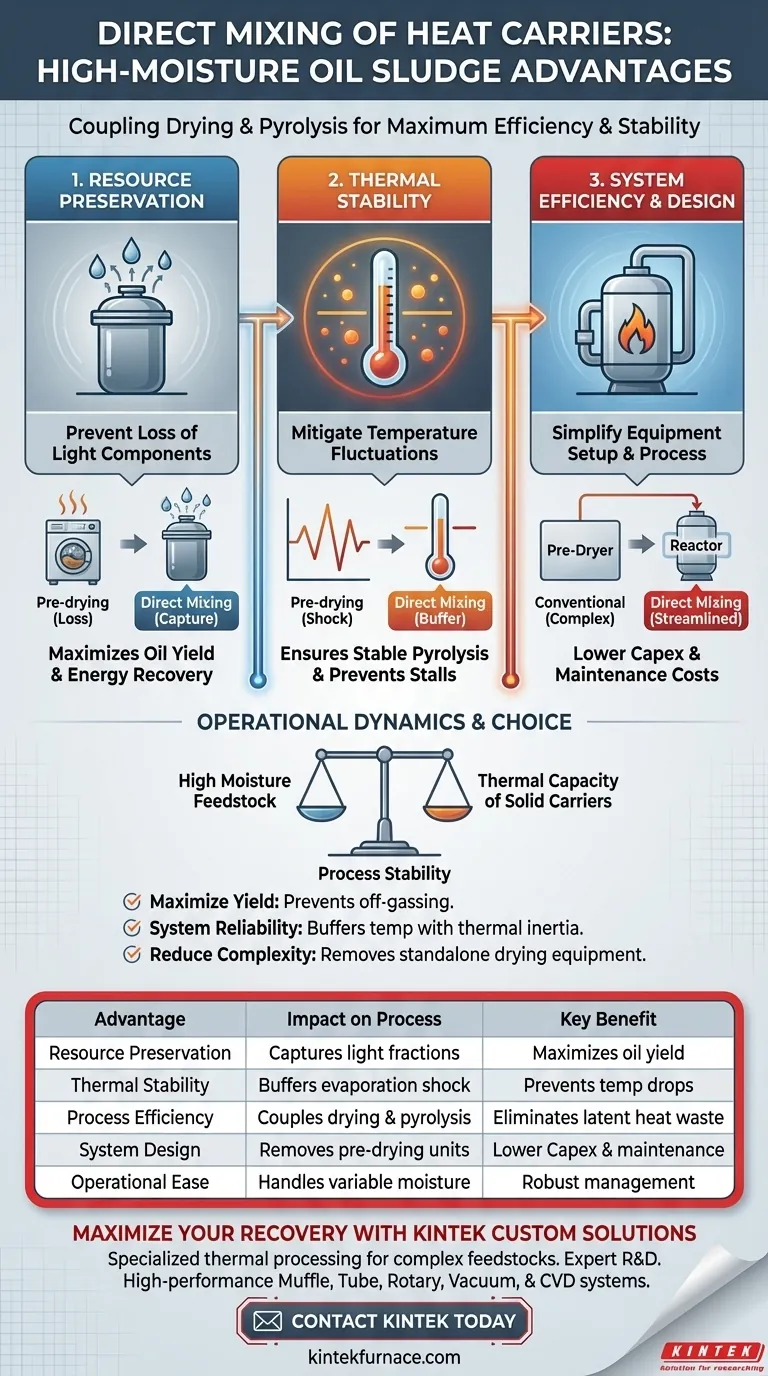

将热载体直接与高水分油泥混合通过将干燥和热解阶段有效地耦合到一个操作中,提供了显著的效率优势。该方法不分离这些过程,而是利用高温循环灰的显热瞬间蒸发水分,防止有价值的挥发性成分损失,同时稳定反应器的热环境。

通过消除预干燥阶段,您可以避免在常规加热过程中发生的轻质油馏分的意外汽提。

该方法利用固体热载体的大量热质量来缓冲系统免受水分蒸发引起的快速能量消耗的影响。

保持资源价值

防止轻质组分损失

在传统的预干燥过程中,蒸发水分所需的热量通常足以汽化轻质碳氢化合物馏分。

这导致在油泥进入热解反应器之前就损失了宝贵的能量。

直接混合通过在反应器内立即捕获这些轻质组分来避免这种情况,确保它们被处理和回收,而不是在初步干燥阶段被排放或损失。

操作稳定性和热力学

减轻温度波动

处理高水分油泥(例如,接近 72.82%)由于将水转化为蒸汽所需的汽化潜热,给系统带来了巨大的热负荷。

使用固体热载体(例如循环灰)可提供大的热容量。

这种热质量充当缓冲器,吸收快速水分蒸发的“冲击”,并防止反应器温度急剧下降,这可能会使热解过程停滞。

显热利用

该过程依赖于高温灰直接向湿油泥的显热传递。

这种直接接触确保了高效的热传递,快速驱动水的相变,而无需外部加热元件或中间热交换器。

系统设计和复杂性

简化设备设置

消除独立的预干燥单元可显著减小加工厂的机械占地面积。

设备数量的减少不仅降低了资本支出,而且通过从生产线中移除一个复杂的操作单元来最大限度地减少维护需求。

理解操作动态

虽然这种方法提供了明显的优势,但它将过程稳定性的负担完全转移到了热载体上。

热容量的作用

成功取决于循环灰的体积和温度。

由于水分蒸发在反应器内部处理,因此系统必须保持足够的热载体与油泥的比例,以确保在水分蒸发后温度仍然足够高以进行热解。

为您的目标做出正确选择

要确定直接混合是否是您特定原料的正确方法,请考虑您的主要操作目标:

- 如果您的主要重点是最大化产量:直接混合更优越,因为它能防止与预热相关的轻质油组分的排放和损失。

- 如果您的主要重点是系统可靠性:该方法利用固体载体的热惯性来稳定温度,因此非常适合水分含量变化很大的油泥。

- 如果您的主要重点是降低复杂性:直接混合消除了对独立干燥设备的需求,从而简化了整体工厂的设计。

这种方法将高水分含量从劣势转变为可管理的温度变量,由系统的内部热容量得到可靠处理。

总结表:

| 优势 | 对过程的影响 | 主要好处 |

|---|---|---|

| 资源保护 | 捕获轻质碳氢化合物馏分 | 最大化石油产量和能源回收 |

| 热稳定性 | 固体热载体缓冲蒸发冲击 | 防止温度下降并确保稳定的热解 |

| 过程效率 | 耦合干燥和热解阶段 | 消除潜热能量浪费 |

| 系统设计 | 移除独立的预干燥单元 | 降低资本支出和维护成本 |

| 操作简便性 | 处理可变的水分含量 | 可靠管理高水分原料 |

通过 KINTEK 定制解决方案最大化您的回收率

不要让宝贵的轻质油馏分在预干燥过程中逸出。KINTEK专注于先进的热处理系统,这些系统能够精确高效地处理复杂的原料。凭借专业的研究开发和制造能力,我们提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以定制以满足您特定的实验室或工业高温要求。

无论您是在精炼油泥处理还是优化材料合成,我们的技术团队随时准备设计一个满足您独特热容量需求的系统。立即联系 KINTEK 讨论您的项目需求,了解我们的专业知识如何简化您的运营。

图解指南

参考文献

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

本文还参考了以下技术资料 Kintek Furnace 知识库 .