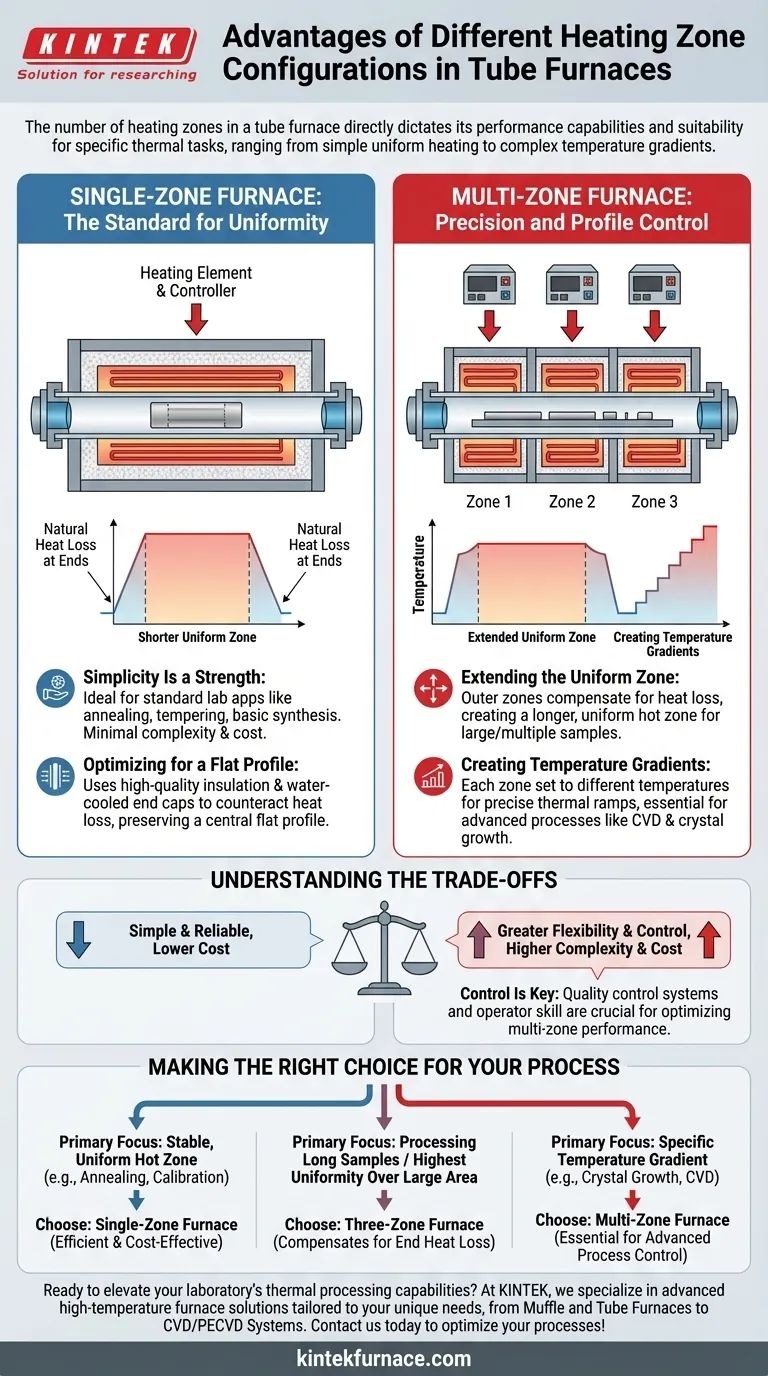

加热区的数量直接决定了管式炉的性能能力及其对特定任务的适用性。单区炉旨在创建一个稳定、均匀的温度区域,非常适合简单的热处理。相比之下,多区炉使用两个、三个或更多独立加热器来延长该均匀区域的长度或沿管长创建精确、复杂的热梯度。

在单区炉和多区炉之间做出的选择,不在于哪个“更好”,而在于哪个最符合您的特定热处理要求。核心决定在于您需要的是简单、广泛的均匀性,还是对样品长度上的温度曲线的精确控制。

单区炉:均匀性的标准

单区炉是最常见和最直接的配置,它围绕单个加热元件和控制器构建。其主要目标是在管的中心创建一个一致且稳定的热区。

何时简单性是一种优势

对于许多标准的实验室应用,如退火、回火和基础材料合成,只需要一个可靠的温度。单区炉以最小的复杂性和成本提供这一点。

热损失的挑战

单区炉的主要限制是管子两端的自然热损失。这意味着真正均匀的温度区域总是比炉子的实际加热长度要短。

优化以实现平坦曲线

为了抵消热损失并最大化均匀区域,单区炉通常采用高质量的绝缘材料,并可能包含诸如水冷端盖等特性。这些附加组件有助于在两端产生更急剧的温度下降,从而保持中心区域的更平坦、更均匀的曲线。

多区炉:精确度和曲线控制

多区炉将加热长度划分为多个独立控制的部分。这种设计解锁了更高程度的热控制和灵活性。三区配置是最常见的,但为了专业任务,也存在两个或更多区域的炉子。

延长均匀区域

三区炉的一个关键优势是它能够比相同长度的单区炉创建更长、更均匀的热区。通过将两个外区(端区)设置为稍高的温度,您可以直接补偿两端的散热损失。

这在中心区域产生一个明显更大的平坦曲线热区,这对于处理必须经历完全相同温度的大样品或多个小样品至关重要。

创建温度梯度

多区炉最强大的功能是创建受控温度梯度的能力。每个区域都可以设置为不同的温度,沿管建立精确的热斜坡。

这种能力对于先进的工艺至关重要,例如化学气相沉积(CVD)和晶体生长,其中反应的不同阶段必须在同一工艺中发生在特定、不同的温度下。

理解权衡

选择炉配置需要在性能需求和实际限制之间取得平衡。更多的区域提供更多的控制,但也带来了新的复杂性。

成本和复杂性

由于需要额外的加热元件、电源控制器和热电偶,多区炉的成本通常更高。编程和操作也更复杂,需要对系统的热力学特性有更深入的了解。

灵活性与简单性

单区炉针对一项任务进行了优化:创建均匀的热区。对于该目的而言,它易于操作且高度可靠。多区炉提供了更大的灵活性,但需要仔细设置才能发挥其潜力。

控制是关键

一个编程不当的多区炉很容易产生比设计良好的单区模型更不均匀的温度曲线。控制系统的质量和操作员的技能与加热区的数量同等重要。

为您的工艺做出正确的选择

您应用的具体热处理要求应该是指导您决定的唯一因素。

- 如果您的主要关注点是为退火或校准等工艺创建稳定、均匀的热区: 单区炉是最经济有效的解决方案。

- 如果您的主要关注点是处理长样品或在很大面积上实现尽可能高的均匀性: 经过编程以补偿两端热损失的三区炉是更优的选择。

- 如果您的主要关注点是为晶体生长或CVD等工艺创建特定的温度梯度: 多区炉对于这种级别的先进工艺控制至关重要。

通过将区域配置与您的热曲线需求相匹配,您可以确保结果的准确性和操作的效率。

总结表:

| 配置 | 主要优势 | 理想应用 |

|---|---|---|

| 单区 | 温度均匀、成本效益高、操作简单 | 退火、回火、基础材料合成 |

| 多区 | 均匀区域延长、精确的温度梯度、灵活性高 | 化学气相沉积(CVD)、晶体生长、大样品处理 |

准备好提升您实验室的热处理能力了吗? 在KINTEK,我们专注于根据您的独特需求定制先进的高温炉解决方案。利用卓越的研发和内部制造能力,我们提供全面的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深度的定制能力确保与您的实验要求精确对齐,无论您需要简单的单区炉进行均匀加热,还是多区系统进行复杂梯度控制。不要满足于不足——立即联系我们,讨论我们如何优化您的工艺并提供可靠、高性能的结果!

图解指南