简而言之,分体式管式炉常用于材料测试、化学气相沉积(CVD)、陶瓷烧结、热解和碳基材料的石墨化。这些应用利用了炉子的精确温度控制,最重要的是,其独特的沿铰链打开的能力,这极大地简化了样品的装卸。

分体式管式炉的核心价值不仅在于其加热材料的能力,还在于其铰链式设计提供了直接进入加热区的途径。这一特性使其成为涉及精密样品、复杂实验设置或频繁更换样品过程的首选。

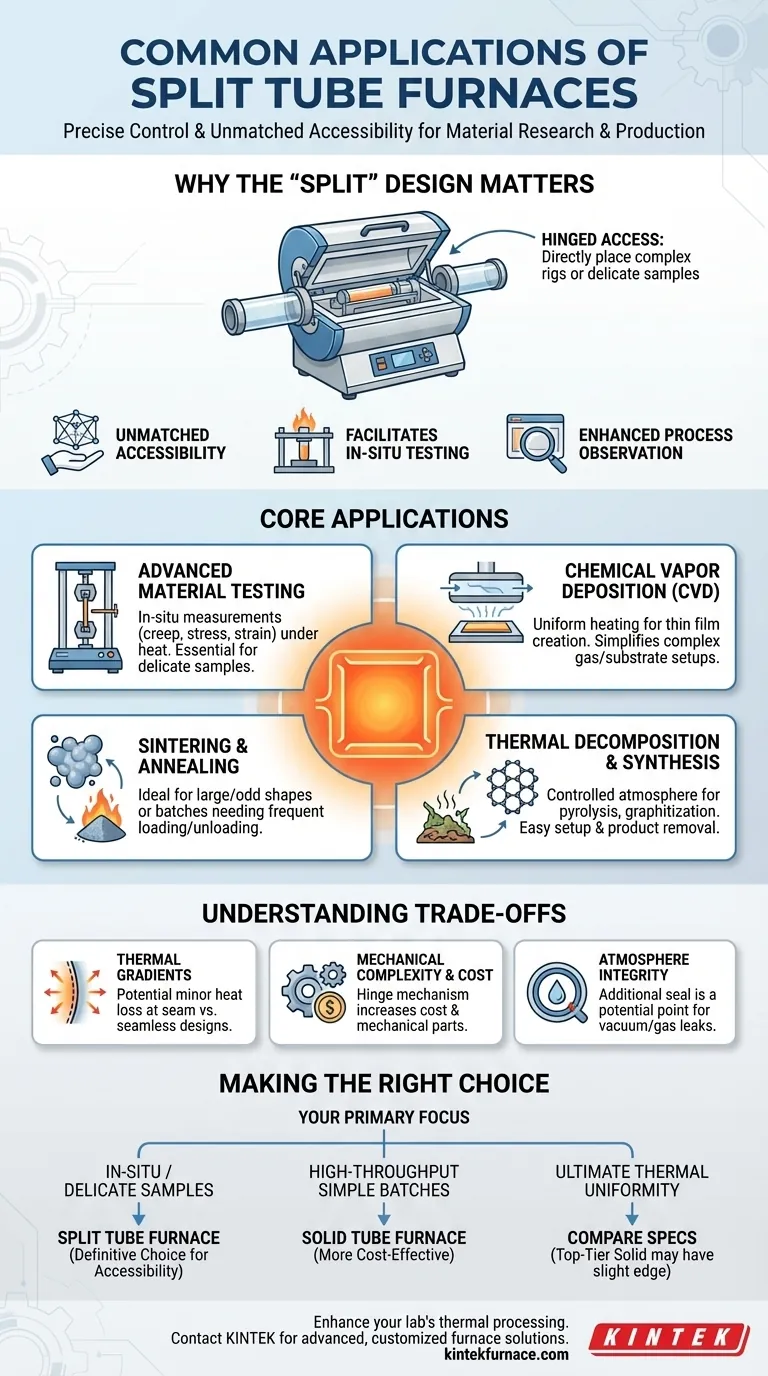

为什么“分体式”设计是一个关键优势

标准管式炉需要您从一端将样品和工艺管滑入加热核心。相比之下,分体式管式炉由两半构成,可通过铰链打开,允许您将工作管直接放入加热室。这种简单的机械差异具有深远的影响。

无与伦比的样品可及性

铰链式炉体允许您将样品和工艺管直接放入炉腔,而无需移动它们。这在处理精密结构、预组装的实验装置或无法轻松滑入狭长管中的样品时至关重要。

促进原位测试

能够打开炉子并将其放置在现有设备周围是其最强大的功能。这使其成为原位材料测试的默认选择,在此类测试中,在特定高温下测量诸如拉伸强度或变形等性能。

增强过程观察和速度

某些型号提供观察窗,或者可以在冷却后迅速打开以检查样品在过程中的状态。虽然这不是主要功能,但这种可及性是实心管式炉无法实现的。该设计还可以允许略快的冷却循环,因为可以打开腔室以排出热量。

研究和生产中的核心应用

分体式铰链设计的独特优势使这些炉子在实验室和工业环境中都成为特定、高价值热处理过程中不可或缺的设备。

先进材料测试

这是分体式设计不可或缺的主要应用。它允许炉子围绕已经安装在拉伸试验机或其他机械分析设备中的样品闭合。这使得研究人员能够在精确的热条件下研究材料的蠕变、应力、应变等特性。

化学气相沉积 (CVD)

CVD涉及将反应气体流过加热的基底以形成薄膜。分体式管式炉提供所需的均匀加热和受控气氛,其易于操作的特性简化了复杂石英管、气体入口和基底支架的设置。

烧结和退火

烧结(将粉末熔合成固体块)和退火(通过热处理改变材料的微观结构)都需要精确的温度控制和均匀性。虽然实心管式炉也能完成这些任务,但当样品较大、形状不规则或需要频繁装卸的批量处理时,分体式管式炉是首选。

热分解和合成

诸如热解(在惰性气氛中用热量分解有机材料)和石墨化(将碳前驱体转化为石墨)等过程得益于管式炉的密封、受控环境。分体式设计再次为反应器的设置和所得产物的移除增加了便利性。

了解权衡

虽然功能强大,但分体式管式炉并非总是最佳选择。其设计引入了必须考虑的特定权衡。

热梯度可能性

尽管现代设计非常出色,但炉体两半接缝处可能存在轻微热量损失。对于要求在整个管长上实现最高水平热均匀性的应用,高端实心管式炉可能略胜一筹。

机械复杂性和成本

铰链机构、夹具和密封件增加了机械复杂性和制造成本。分体式管式炉通常比同等尺寸和温度范围的实心管式炉更昂贵。

气氛完整性

两半之间的密封是关键部件,特别是对于高真空或超纯气体应用。虽然在高质量炉子中坚固耐用,但与实心管式炉的无缝设计相比,它代表了额外的潜在泄漏故障点。

为您的目标做出正确选择

选择正确的炉子完全取决于您的工艺优先级。

- 如果您的主要关注点是原位分析或处理精密样品:分体式管式炉是明确的选择,因为其可及性是核心要求。

- 如果您的主要关注点是简单样品的高通量批量处理:如果易于存取不是关键瓶颈,实心管式炉可能提供更具成本效益和机械更简单的解决方案。

- 如果您的主要关注点是静态过程的最终热均匀性:请仔细比较规格,因为顶级实心管式炉的性能可能略优于中档分体式型号。

最终,选择分体式管式炉是优先考虑热处理中的可及性和工作流程灵活性的决定。

总结表:

| 应用 | 主要优点 |

|---|---|

| 材料测试 | 实现原位分析和精密样品处理 |

| 化学气相沉积 (CVD) | 通过均匀加热和便捷存取简化设置 |

| 烧结和退火 | 适用于需要频繁更换的大型或异形样品 |

| 热解和石墨化 | 提供受控气氛和便捷的产物移除 |

准备好通过分体式管式炉提升您实验室的热处理能力了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能精确满足您独特的实验需求,从而提高效率和准确性。立即联系我们,讨论我们的定制解决方案如何有益于您的特定应用!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 多区实验室石英管炉 管式炉

- 实验室石英管炉 RTP 加热管炉