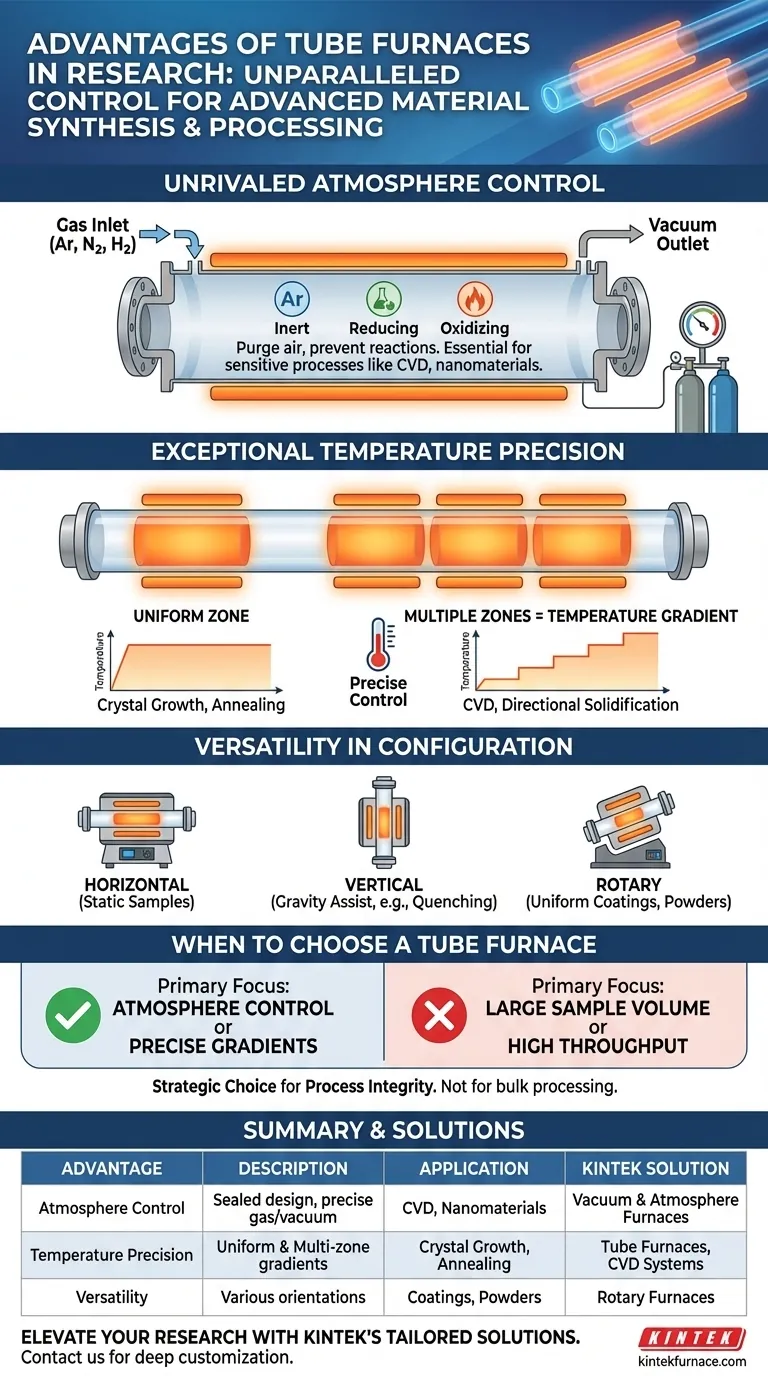

从根本上说,管式炉为研究应用提供了两个主要优势:对样品气氛无与伦比的控制和卓越的温度精度。其圆柱形腔室设计允许一个密闭环境,可以引入特定气体或创建真空,这对于合成先进材料和防止高温下发生不必要的化学反应至关重要。

决定使用管式炉是确保工艺完整性的战略选择。您是用其他类型炉子的大容量来换取对实验气氛条件和温度曲线的卓越控制。

决定性优势:无与伦比的气氛控制

研究人员选择管式炉的最重要原因是能够决定样品周围的气体环境。与难以密封的箱式炉不同,管状设计本质上适合于密闭。

密封管如何实现精度

管式炉通过加热一个通常由陶瓷或石英制成的圆柱形管来工作,该管内装有样品。此管的两端可用带有气体入口、出口和真空泵端口的法兰密封。

这种设计允许您完全清除环境空气(特别是氧气和水分),并用精确、受控的气氛重新填充腔室。

惰性、还原性和氧化性环境

这种控制水平使得广泛的敏感过程成为可能。您可以使用氩气或氮气等气体创建惰性气氛以防止氧化,使用氢气创建还原气氛以进行化学还原,或者创建受控的氧化环境。

这种能力对于半导体加工、无机化合物合成以及制造石墨烯等纳米材料等应用至关重要,在这些应用中,气氛纯度直接影响最终产品的质量。

气氛之外的精度:温度控制

虽然气氛是关键,但管式炉也提供高度的热精度。加热元件环绕着管子,在中心区域形成高度均匀的温度区。

实现温度均匀性

加热腔的圆柱形几何形状有助于热量在样品周围均匀分布。这种温度均匀性对于晶体生长和退火等过程至关重要,在这些过程中,即使是微小的温度偏差也可能毁掉实验。

多温区控制的强大功能

许多先进的管式炉具有多个独立控制的加热区域。这允许研究人员沿着管子的长度创建特定的温度梯度。

此功能不仅仅是为了提高均匀性;它是化学气相沉积 (CVD) 和定向凝固等过程的强大工具,这些过程需要在同一工艺中要求不同的温度阶段。

应用和配置的多功能性

管式炉并非一刀切的解决方案。它们在形式和功能上的适应性使其适用于各种专业研究任务。

水平与垂直方向

炉子有水平和垂直配置。水平设置常用于处理静态样品,而垂直方向通常更适合晶体生长或重力有助于过程的实验,例如下降淬火。

先进的旋转型号

对于施加均匀涂层(CVD)或确保粉末的所有颗粒都得到同等处理等应用,会使用旋转管式炉。这些型号连续旋转管子,搅动样品以确保每个表面都均匀地暴露于热量和工艺气氛中。

了解权衡

尽管功能强大,但管式炉并非适用于所有加热应用的理想解决方案。客观性要求承认它们的局限性。

样品体积和吞吐量

最主要的权衡是样品体积。根据设计,管子的直径限制了您一次可以处理的材料的尺寸和数量。

如果您的研究涉及热处理大组件或大量样品,并且气氛控制不是主要问题,那么更大的箱式炉通常是更实用的选择。

复杂性和成本

实现完全密封、受控的气氛会增加复杂性。它需要真空泵、气体流量控制器和仔细的密封程序。这可能使设置和操作比简单的空气气氛箱式炉更复杂,成本也可能更高。

为您的研究做出正确的选择

您的具体实验目标应决定您设备的选型。管式炉是一种专用工具,专为要求环境和热精度的过程而设计。

- 如果您的主要重点是工艺气氛控制: 对于需要惰性、还原性或特定气体环境的合成、纯化或 CVD 等任务,管式炉是明确的选择。

- 如果您的主要重点是创建精确的温度梯度: 多温区管式炉是实现专业生长或沉积过程所需这种梯度控制的唯一实用方法。

- 如果您的主要重点是处理大样品或高吞吐量: 如果可以接受缺乏气氛控制,箱式炉可能更有效。

最终,选择管式炉是对工艺控制和实验可重复性的一种投资。

摘要表:

| 优势 | 描述 |

|---|---|

| 气氛控制 | 密闭管设计允许惰性、还原性或氧化性气体环境,对 CVD 和纳米材料合成等敏感过程至关重要。 |

| 温度精度 | 均匀加热和多温区控制可实现精确的热剖面,适用于晶体生长、退火和依赖梯度的实验。 |

| 多功能性 | 提供水平、垂直和旋转配置,以适应各种研究需求,从静态样品到均匀涂层。 |

| 局限性 | 与箱式炉相比,样品体积有限,复杂性和成本更高;最适合精度而非吞吐量。 |

使用 KINTEK 的先进管式炉解决方案提升您的研究!我们利用卓越的研发和内部制造能力,为多元化的实验室提供定制的高温炉系统。我们的产品线包括管式炉、马弗炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统,所有这些都以强大的深度定制能力为后盾,以精确满足您独特的实验要求。立即联系我们,讨论我们的专业知识如何提高您的工艺控制和实验可重复性!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 多区实验室石英管炉 管式炉

- 真空密封连续工作旋转管式炉 旋转管式炉