在多梯度实验管式炉中,热量不是简单地施加的;它是经过精心管理的。样品通过三种基本机制——传导、对流和热辐射——的组合被加热,所有这些都由一个复杂的控制系统协调,该系统使用多个独立的加热区沿炉管长度创建精确的温度剖面。

多梯度炉的工作原理是将电能转化为不同区域内的热能。然后,这种能量通过传导穿过炉管壁,并通过气体对流和热管壁的直接辐射的混合物传递给内部的样品。

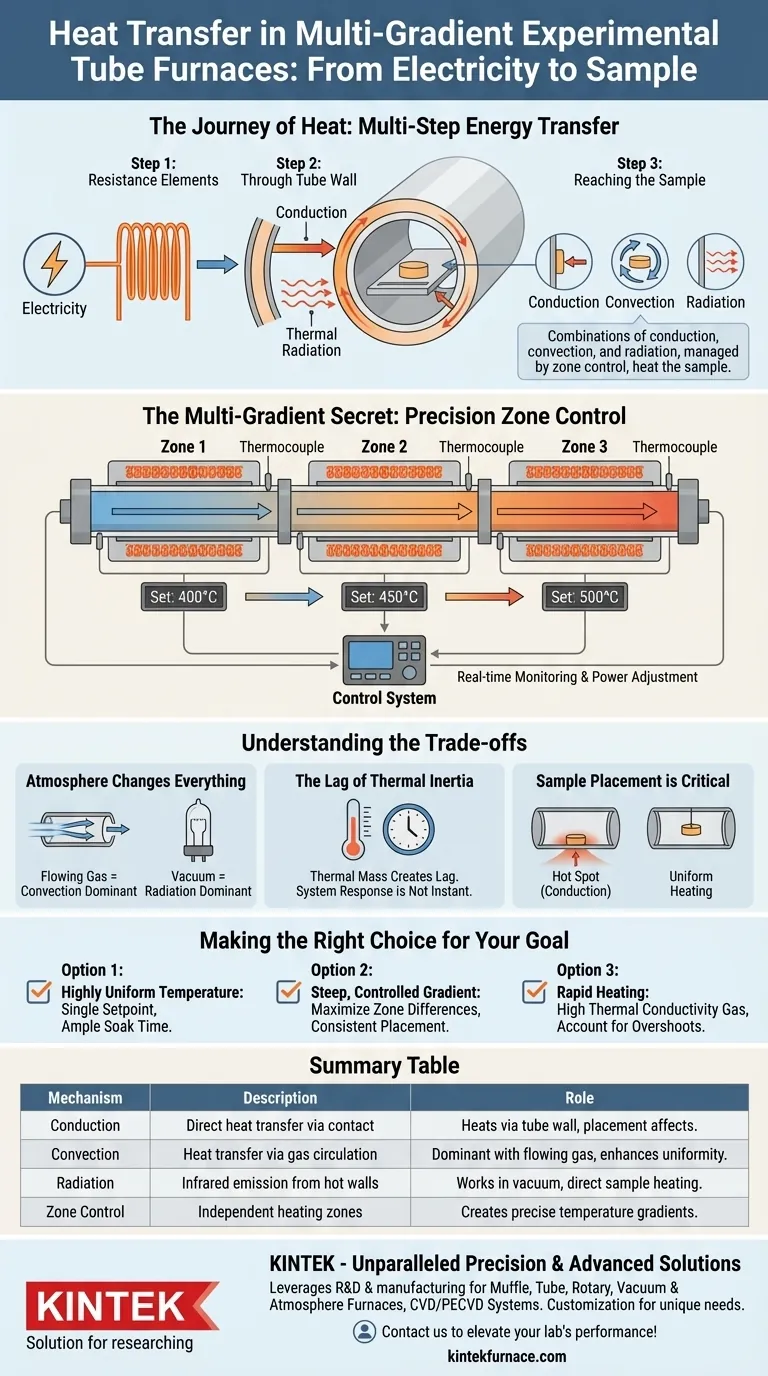

热量的传递路径:从电能到样品

理解热量所走的路径对于控制实验结果至关重要。这个过程是一个多步骤的能量传递,在每个阶段都受到管理。

第 1 步:用电阻元件产生热量

该过程从 电阻加热元件 开始。这些元件环绕炉管,将电能直接转化为热能。

产生的热量多少由提供给每个元件的功率精确控制。

第 2 步:通过炉管壁的传递

这种初始热能主要通过 热传导(直接接触)和来自热元件的 热辐射 传递到炉管的外壁。

炉管,通常由陶瓷或石英材料制成,充当第一个屏障和实验的主要容器。

第 3 步:到达样品

一旦炉管内壁变热,热量就需要到达您的样品。这通过三种方式同时发生:

- 传导: 如果样品与管壁直接接触,热量直接传递。

- 对流: 管内的气体或气氛受热、循环,并将热量传递给样品。这通常是使用气流的炉子中的主要机制。

- 辐射: 炉管热的内壁发出红外辐射,穿过内部气氛(甚至是真空)并被样品吸收,直接加热样品。

“多梯度”的秘诀:精确的区域控制

多梯度炉的定义特征是其创建非均匀温度剖面的能力。这不是用一个加热器实现的,而是用几个加热器实现的。

多个区域如何创建梯度

炉子沿其长度布置了多个独立控制的加热区。

每个区域都可以设置为不同的目标温度。通过将相邻区域设置为不同的温度——例如,400°C、450°C 和 500°C——沿着样品建立一个平滑且可预测的温度 梯度。

传感器和控制器的作用

没有持续的反馈回路,这种精确度是不可能实现的。 温度传感器,几乎总是 热电偶,放置在每个区域以实时监测温度。

这些传感器将数据反馈给中央 控制系统。控制器不断地将每个区域的实际温度与其设定点进行比较,并调整相应加热元件的电功率以消除任何偏差。

了解取舍

掌握炉子需要了解其固有的物理限制以及它们如何影响热传递。

气氛改变一切

管内的介质极大地影响热传递。在高流量惰性气体下进行的实验将以 对流 为主。

相反,在真空下进行的实验将几乎消除对流,使 辐射 成为加热样品的主要方法。这可能导致非常不同的加热速率和温度均匀性。

热惯性的滞后

材料不会瞬间加热或冷却。炉子元件和样品本身具有 热质量,这会产生滞后。

控制系统旨在预测和管理这一点,但设定点的快速变化将始终受限于系统物理响应所需的时间。

样品放置至关重要

放置在管底部的样品与悬挂在中心的样品的加热方式不同。与壁的接触会引入强烈的 传导,这可能在样品本身上产生“热点”和意外的局部梯度。

根据您的目标做出正确的选择

利用您对炉子操作的理解,根据您的具体目标优化您的实验设置。

- 如果您的主要重点是高度均匀的温度: 在所有区域使用单一的温度设定点,并留出充足的浸泡时间让系统达到热平衡,确保对流和辐射均匀地加热了样品。

- 如果您的主要重点是陡峭、受控的梯度: 最大化相邻区域之间的温差,并确保您的样品定位一致,以便从每个区域接收可预测的热量。

- 如果您的主要重点是快速加热: 认识到热惯性的限制。使用具有高导热性的载气以增强对流传热,但要注意潜在的温度过冲。

通过了解热量如何产生、传递和控制,您可以从简单地使用设备转变为真正掌握它,以获得可重复和准确的结果。

摘要表:

| 机制 | 描述 | 在多梯度炉中的作用 |

|---|---|---|

| 传导 | 通过接触直接传热 | 通过管壁加热样品,受放置位置影响 |

| 对流 | 通过气体循环传热 | 有气流时占主导地位,增强均匀性 |

| 辐射 | 热壁发射的红外能量 | 在真空中工作,直接加热样品 |

| 区域控制 | 独立的加热区域 | 沿管路创建精确的温度梯度 |

准备好在您的高温实验中实现无与伦比的精度了吗?KINTEK 利用卓越的研发和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉,以及 CVD/PECVD 系统。我们深度的定制能力确保您的独特实验需求得到可靠和高效的满足。立即联系我们,讨论我们的炉子如何提升您实验室的性能!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 多区实验室石英管炉 管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 高压实验室真空管式炉 石英管式炉