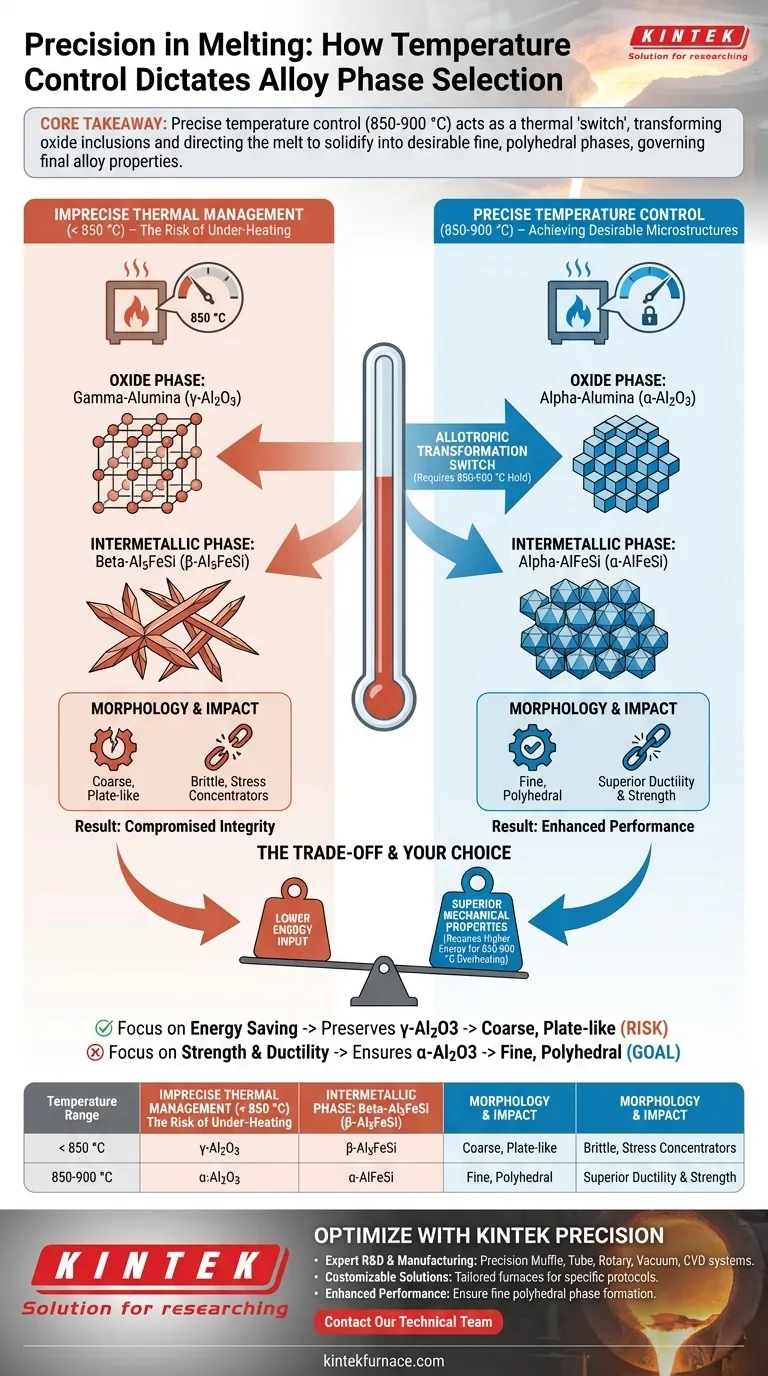

精确的温度控制通过触发熔体中氧化物夹杂物的特定同素异形转变来控制最终合金的物理性能。具体来说,将熔体加热到850-900 °C的范围可以改变氧化物表面的晶体结构,从而迫使凝固过程倾向于形成精细的多面体相,而不是粗大的片状结构。

核心要点 热管理的准确性决定了悬浮在熔体中的氧化膜的热力学稳定性。通过确保达到正确的温度窗口,您可以有效地“切换”成核基底,引导熔体析出理想的细小金属间化合物,而不是有害的粗大化合物。

相变机理

诱导同素异形转变

在许多工业熔体中,氧化物相是天然存在的。在较低的熔体温度下,这些通常以γ-氧化铝 ($\gamma$-Al2O3) 的形式存在。

然而,精确地过热到850-900 °C的范围可以提供诱导同素异形转变所需的热能。

这个过程将γ-氧化铝转化为α-氧化铝 ($\alpha$-Al2O3)。这不仅仅是温度变化;这是氧化物晶格结构的根本重组。

引导凝固路径

氧化物的晶体结构作为金属冷却时形成的金属间化合物的模板。

如果熔体保留$\gamma$-Al2O3(由于加热不足),它会触发$\beta$-Al5FeSi 的析出。

该相的特征是粗大、片状的形态,这通常不利于机械性能,因为它会充当应力集中器。

获得理想的微观结构

相反,当氧化物通过精确加热成功转化为$\alpha$-Al2O3 时,成核路径会发生变化。

这种氧化物结构有利于形成$\alpha$-AlFeSi 相。

这些相是精细且多面体状(紧凑且多面)。这种形态对于最终铸件的结构完整性和延展性要好得多。

理解权衡

欠加热的风险

如果炉子未能维持严格的850-900 °C窗口,氧化物表面的同素异形转变将不会发生。

熔体有效地保留了较低温度氧化物结构($\gamma$-Al2O3)的“记忆”。

因此,无论后续工艺中的冷却速率如何,材料都易于形成脆性、粗大的片状相。

能源 vs. 质量

实现这种转变需要更高的能量输入才能达到过热区域。

操作员必须在高温过热的能源成本与细小多面体相所带来的优越机械性能的关键需求之间进行权衡。

为您的目标做出正确选择

为了优化您的铸造结果,请根据您的材料性能要求调整您的温度控制策略:

- 如果您的主要关注点是机械强度和延展性:确保您的炉子在850-900 °C下保持稳定的保温,以保证完全转化为$\alpha$-Al2O3 并随后形成细小的多面体相。

- 如果您的主要关注点是最大限度地降低能耗:请注意,在该阈值以下运行会保留$\gamma$-Al2O3,这将不可避免地导致粗大的片状微观结构,从而可能损害零件的耐用性。

液态的精度决定了固态的性能。

总结表:

| 温度范围 | 氧化物相 | 金属间相 | 形态 | 机械影响 |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | 粗大、片状 | 脆性、应力集中器 |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | 精细、多面体 | 优越的延展性和强度 |

使用 KINTEK 精密优化您的合金微观结构

不要让不精确的热管理损害您的材料完整性。在KINTEK,我们深知从γ到α氧化物相的转变需要严格的温度精度。我们的工业加热解决方案经过精心设计,可提供先进相选择所需的精确热窗口。

为什么选择 KINTEK?

- 专业的研发与制造:精密设计的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。

- 可定制的解决方案:定制高温炉,以满足您特定的冶金过热工艺要求。

- 增强的材料性能:确保形成细小的多面体相,以获得优越的延展性和强度。

准备好提升您的铸造质量了吗?立即联系我们的技术团队,讨论您的定制炉要求。

图解指南

参考文献

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

本文还参考了以下技术资料 Kintek Furnace 知识库 .