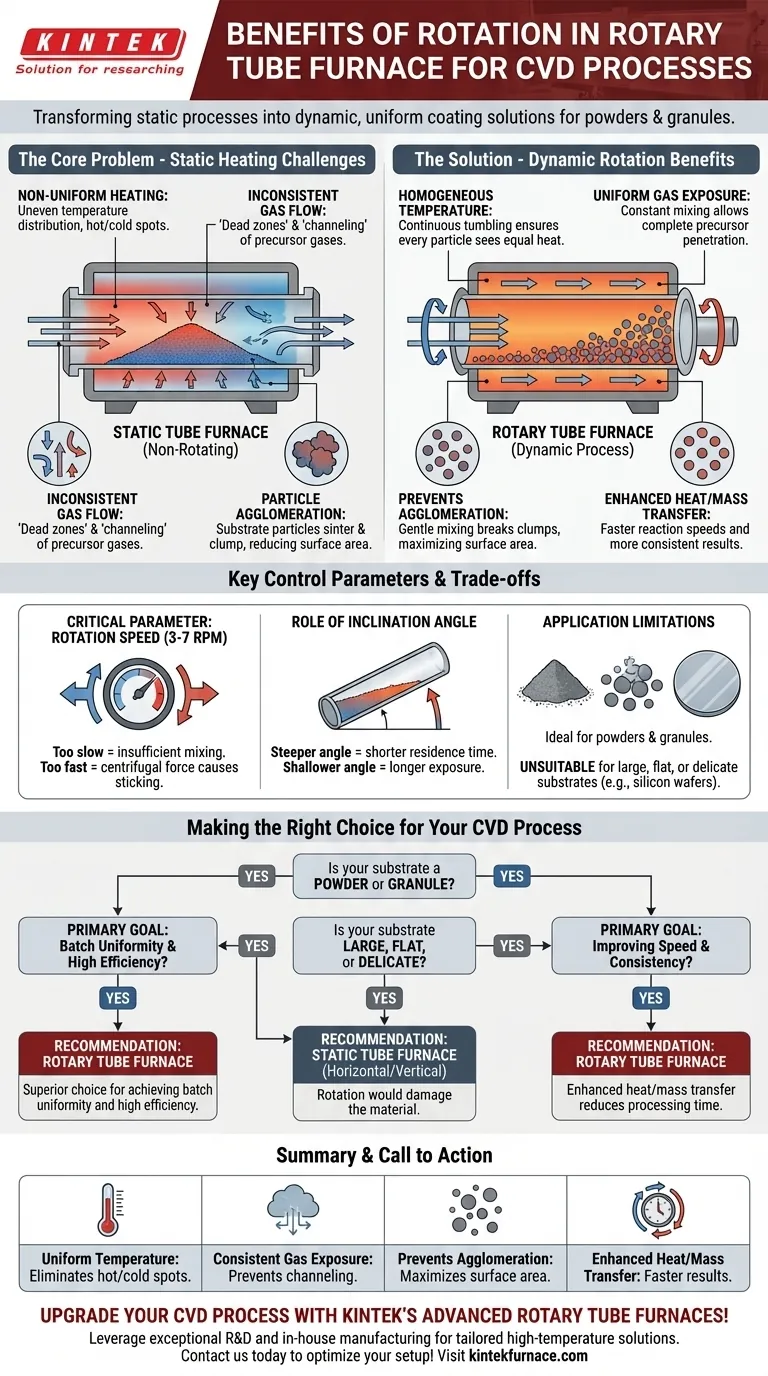

旋转管式炉中的旋转机制可确保温度分布均匀、防止颗粒聚集并改善气体前驱体分布,从而显著增强 CVD 过程。这样就能形成一致的涂层,提高沉积效率和材料性能。旋转动作还能最大限度地减少样品沉降,增强传热,并实现从实验室研究到工业生产的可扩展应用。现代控制技术通过精确的参数调整和实时监控进一步优化了这些优势。

要点说明:

-

均匀的温度分布

- 旋转管式炉 旋转管式炉 旋转管式炉通过不断移动基底或颗粒,消除热/冷点,确保受热均匀。

- 这种均匀性对 CVD 至关重要,因为温度梯度会导致涂层厚度不均或缺陷。

-

防止颗粒结块

- 旋转可保持颗粒不断运动,减少结块,确保每个颗粒都能均匀地接触到活性气体。

- 这对于纳米材料或粉末尤为重要,因为结块会影响涂层质量。

-

增强气体前驱体分布

- 旋转动作可促进湍流气流,改善气态前驱体与基底的混合和接触。

- 这样可以提高沉积效率,减少昂贵的前驱体材料的浪费。

-

一致的涂层形成

- 即使在复杂的几何形状上,均匀的热量和气体暴露也能确保薄膜的均匀生长。

- 这种可靠性使半导体晶片或涡轮叶片等应用受益匪浅。

-

提高传热效率

- 旋转可最大限度地减少停滞区,加快热传递并缩短加工时间。

- 更快的加热/冷却周期可在不影响质量的情况下提高产量。

-

可扩展性和多功能性

- 该装置支持多种材料(金属、陶瓷、聚合物),可从实验室研发扩展到工业生产。

- 可编程控制器等功能允许针对特定的 CVD 应用(如 PECVD)进行定制。

-

与现代控制系统集成

- 实时监控和自动调节可优化反应条件(温度、气体流量、转速)。

- 这种精确性减少了人为误差,提高了高纯度涂层的可重复性。

通过解决这些因素,旋转管式炉解决了 CVD 面临的关键挑战--在先进材料合成过程中实现效率、均匀性和适应性。

汇总表:

| 效益 | 对 CVD 工艺的影响 |

|---|---|

| 温度分布均匀 | 消除热斑/冷斑,确保涂层厚度均匀和无缺陷沉积。 |

| 防止颗粒结块 | 减少结块,以便均匀地接触反应气体,这对纳米材料至关重要。 |

| 增强气体前驱体分布 | 促进湍流,提高前驱体混合和沉积效率。 |

| 稳定的涂层形成 | 确保薄膜均匀生长,即使在半导体晶片等复杂几何形状上也是如此。 |

| 提高传热效率 | 最大限度地减少停滞区,在不影响质量的前提下缩短加工时间。 |

| 可扩展性和多功能性 | 支持从实验室研发到工业生产的各种材料和规模。 |

| 与现代控制系统集成 | 通过实时监控优化反应条件,实现高纯度涂层。 |

使用精密旋转管式炉升级您的 CVD 工艺

利用 KINTEK 先进的研发和内部制造技术,我们的旋转管式炉专为解决关键的 CVD 挑战而设计,具有无与伦比的均匀性、效率和可扩展性。无论是纳米材料、半导体还是工业涂料,我们的解决方案都能满足您的独特要求。

现在就联系我们 讨论我们的高温炉系统(包括 PECVD 和定制旋转设计)如何提升您的研究或生产工作流程。

您可能正在寻找的产品:

探索用于 CVD 监测的高精度真空观察窗

探索用于气流控制的可靠真空球截止阀

为精密应用升级超真空电极馈入件

使用倾斜旋转管式炉优化 PECVD 工艺

图解指南

相关产品

- 分体式多加热区旋转管式炉 旋转管式炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备