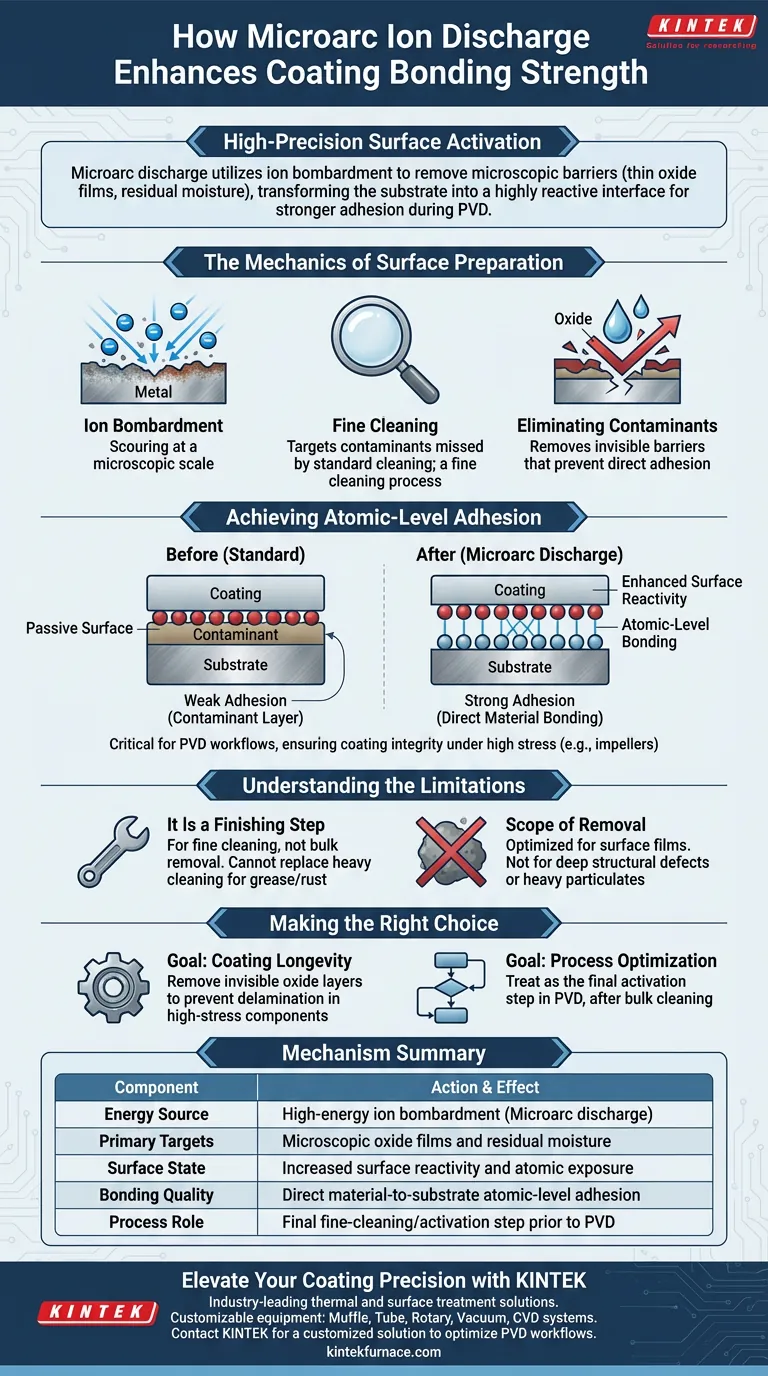

微弧放电是一种高精度表面活化技术,利用离子轰击来制备待涂覆的部件。该过程通过强力去除微观障碍物——特别是薄氧化膜和残留水分——来暴露下方的原始、高活性材料。

通过在原子级别消除物理和化学污染物,微弧放电将基材从被动表面转变为高度活性的界面,从而在物理气相沉积 (PVD) 过程中实现更强的附着力。

表面处理的机制

离子轰击

该过程的核心机制是离子放电。高能离子轰击部件表面,在微观尺度上有效地清洁材料。

精细清洁

这不是一种大批量清洁方法;它是一种精细清洁工艺。它针对标准清洗或化学清洗可能遗漏的污染物,确保在涂覆前表面是洁净的。

消除污染物

这种轰击的主要目标是极薄的氧化膜和残留水分。这些元素充当看不见的屏障,阻止涂层直接附着在金属基材上。

实现原子级附着力

增强的表面活性

一旦氧化物和水分被剥离,基材的表面活性得到显著增强。暴露的金属原子在能量上已准备好与进入的涂层材料相互作用。

直接材料结合

这种增强的活性促进了原子级结合。陶瓷或合金相涂层直接与金属基材结合,而不是停留在污染物层之上。

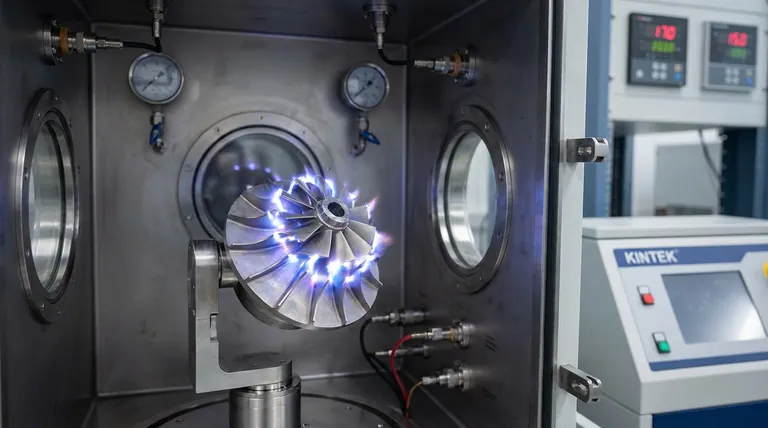

在 PVD 中的应用

这一步骤在物理气相沉积 (PVD) 工作流程中尤为关键。对于叶轮等承受高应力的部件,这种预处理可确保涂层在运行载荷下保持完整。

理解局限性

这是一个精加工步骤

微弧放电用于精细清洁,而不是粗去除材料。它不能替代去除大量油脂、油污或厚锈所需的初始重度清洁步骤。

去除范围

该工艺针对表面薄膜(如氧化层)进行了优化。如果依赖它来去除深层结构缺陷或重质颗粒物,可能会导致效果不佳。

为您的目标做出正确选择

为了最大限度地提高微弧放电在您的涂层工作流程中的有效性,请考虑以下几点:

- 如果您的主要关注点是涂层寿命:确保利用此步骤去除看不见的氧化层,这是叶轮等高应力部件分层的主要原因。

- 如果您的主要关注点是工艺优化:将微弧放电视为 PVD 序列的最后活化步骤,严格在所有批量清洁完成后进行。

真正的结合强度不仅取决于您应用的涂层,还取决于您应用涂层的表面的纯度。

总结表:

| 机制组成部分 | 作用与效果 |

|---|---|

| 能源 | 高能离子轰击(微弧放电) |

| 主要目标 | 微观氧化膜和残留水分 |

| 表面状态 | 表面活性增强和原子暴露 |

| 结合质量 | 直接的材料与基材原子级结合 |

| 工艺作用 | PVD 前的最后精细清洁/活化步骤 |

使用 KINTEK 提升您的涂层精度

不要让看不见的污染物损害您的材料性能。KINTEK 提供行业领先的热处理和表面处理解决方案,并有专家研发和制造支持。无论您需要马弗炉、管式炉、旋转炉、真空炉还是 CVD 系统,我们的设备都可完全定制,以满足您实验室或生产线的严苛要求。

立即确保您的高应力部件具有最大的结合强度并防止分层。联系 KINTEK 获取定制解决方案,了解我们的先进高温炉如何优化您的 PVD 和表面活化工作流程。

图解指南

参考文献

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

本文还参考了以下技术资料 Kintek Furnace 知识库 .