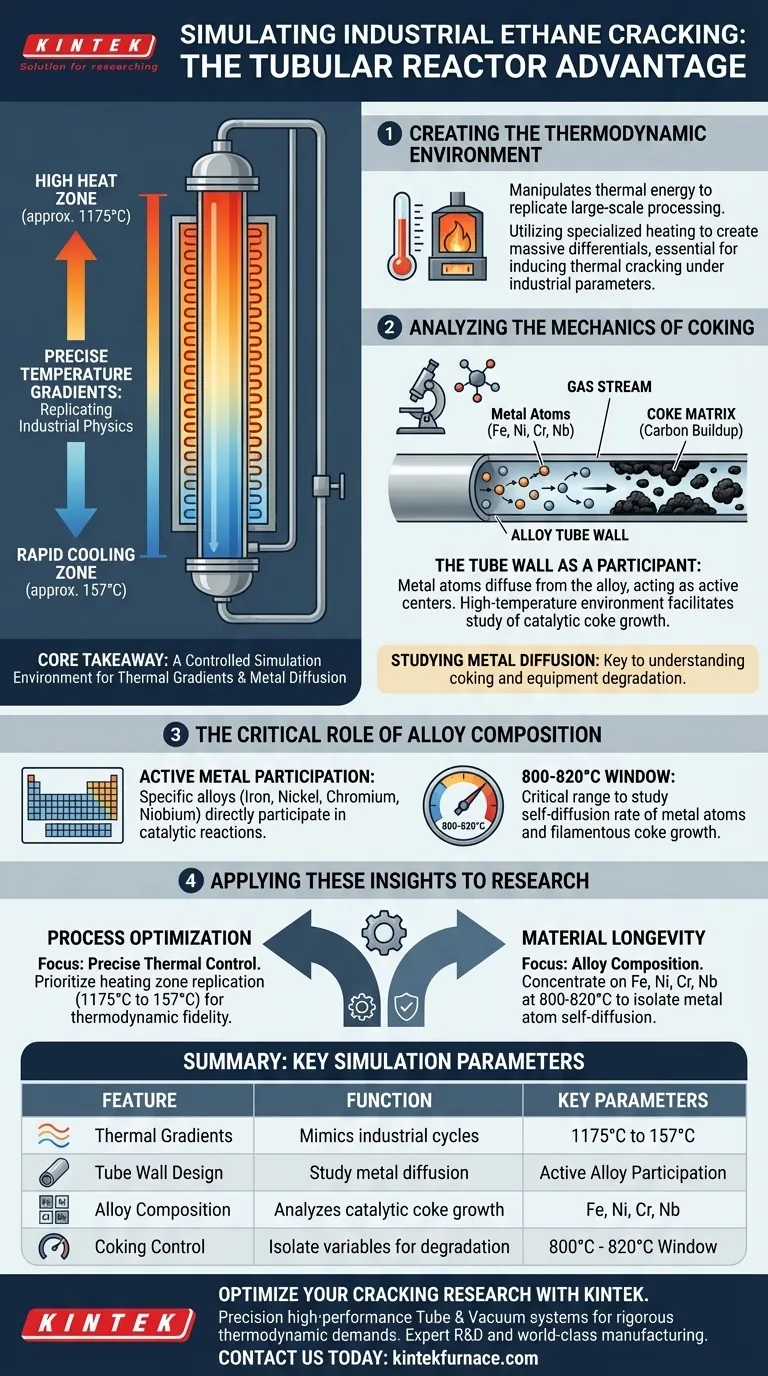

管式反应器的设计通过建立精确、高度可变的加热区域来促进模拟乙烷裂解,从而精确模拟工业生产的极端热力学条件。通过利用陡峭的温度梯度——从高达 1175°C 到低至 157°C——该装置提供了诱导热裂解所需的特定物理环境,同时隔离了研究焦炭形成所需的变量。

核心要点:管式反应器不仅仅是一个加热容器;它是一个受控的模拟环境。其主要功能是复制工业热梯度,以研究金属原子如何从管壁扩散,使研究人员能够理解驱动焦化和设备降解的催化机制。

创造热力学环境

管式反应器的基本能力在于其通过操纵热能来复制大规模加工条件的能力。

精确的温度梯度

反应器利用专门设计的加热区域来产生巨大的温差。

参考资料表明梯度范围约为1175°C 至 157°C。

这个广泛的范围对于模拟工业乙烷裂解装置中发现的快速加热和冷却循环至关重要。

复制工业物理学

这种热结构为反应气体进行热裂解提供了必要的热力学条件。

通过严格控制该环境,研究人员可以确保乙烷的化学分解在与实际生产数据一致的参数下进行。

分析焦化机理

除了简单的加热,反应器的设计还有助于研究反应器材料与气流之间的相互作用。

管壁作为参与者

反应器设计承认管壁不是被动的容器。

它提供了一个物理空间,金属原子可以从中扩散出来自合金材料。

此功能允许研究人员观察反应器材料本身如何促进反应。

研究金属扩散

高温环境有助于研究金属活性中心如何迁移到焦炭基体中。

这种扩散是诱导反应器壁上焦化(碳堆积)的主要驱动因素。

该设置允许隔离这些变量,以具体了解壁材料随时间的降解情况。

合金成分的关键作用

虽然加热方法驱动反应,但反应器管的特定成分决定了化学相互作用。

活性金属参与

管子通常由含有铁、镍、铬和铌的特定合金组成。

这些元素不是惰性的;它们在裂解过程中直接参与催化反应。

对焦炭生长的催化影响

在高温窗口(特别是在800-820°C左右),合金成分成为关键变量。

研究人员使用这个特定的热范围来研究金属原子的自扩散速率。

这有助于确定这些金属中心如何诱导丝状焦炭的生长,这是反应器结垢的主要原因。

模拟中的关键考虑因素

在将管式反应器用于这些实验时,了解模拟的复杂性至关重要。

对温度曲线的敏感性

模拟对施加的确切温度曲线高度敏感。

加热区的偏差会改变金属原子扩散的速率。

这可能导致关于在大型工业装置中焦化发生速度的不准确数据。

材料选择变量

合金元素的特定比例(例如,37:35:25:3 wt%)会从根本上改变催化行为。

从一种特定合金成分得出的结果不能普遍适用于使用不同冶金材料的反应器。

将这些见解应用于研究

为了最大限度地发挥模拟乙烷裂解实验的价值,请根据您的具体研究目标调整您的反应器设置。

- 如果您的主要重点是工艺优化:优先精确控制加热区域,以复制 1175°C 至 157°C 的梯度,确保热力学保真度符合工业标准。

- 如果您的主要重点是材料寿命:专注于合金成分(Fe、Ni、Cr、Nb)并将温度保持在 800-820°C 的范围内,以隔离和测量金属原子向焦炭基体的自扩散。

通过控制热梯度和冶金环境,您可以将反应器从简单的加热器转变为用于预测工业性能的精确分析工具。

摘要表:

| 特征 | 在乙烷裂解模拟中的功能 | 关键参数 |

|---|---|---|

| 热梯度 | 模拟工业加热/冷却循环 | 1175°C 至 157°C |

| 管壁设计 | 促进金属原子扩散研究 | 活性合金参与 |

| 合金成分 | 分析丝状焦炭的催化生长 | Fe、Ni、Cr、Nb |

| 焦化控制 | 隔离设备降解变量 | 800°C - 820°C 窗口 |

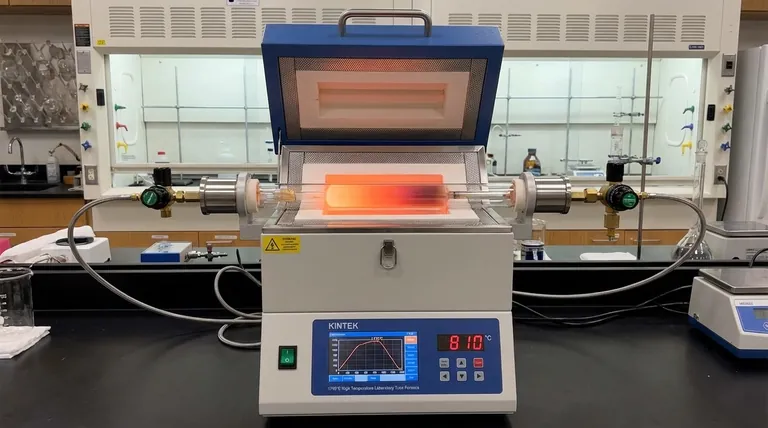

通过 KINTEK 优化您的裂解研究

精度是简单实验与可扩展工业突破的区别所在。KINTEK 提供高性能、可定制的管式和真空系统,旨在满足乙烷裂解模拟严格的热力学要求。

凭借专家研发和世界一流的制造支持,我们的实验室高温炉提供精确的热控制,以研究金属扩散和催化焦化机理。

准备好提升您的材料研究水平了吗? 立即联系我们 讨论您独特的反应器需求,并了解我们的专用设备如何为您的实验室带来工业级精度。

图解指南

参考文献

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 立式实验室石英管炉 管式炉