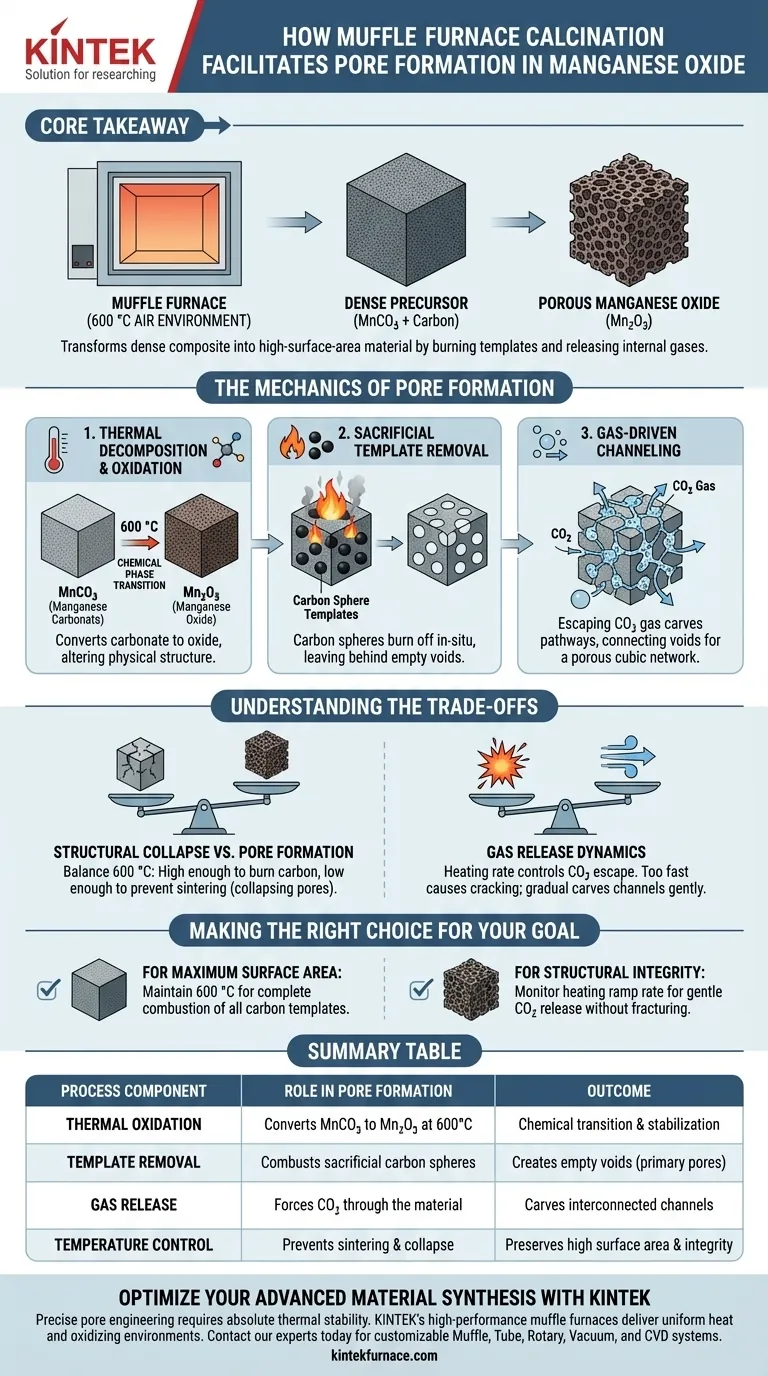

马弗炉中的煅烧通过同时进行热分解和牺牲模板去除的过程来促进孔隙的形成。通过将材料置于 600°C 的空气环境中,炉子会引发碳酸锰 (MnCO3) 氧化生成氧化锰 (Mn2O3)。高温会烧掉嵌入的碳球模板并迫使二氧化碳气体逸出,这些共同作用使材料空心化,形成多孔结构。

核心要点 马弗炉充当反应室,将致密的复合材料转化为高表面积材料。通过烧掉碳模板和释放内部气体,该过程会清空物理体积,从而原位形成多孔立方网络。

孔隙形成的机制

从致密固体到多孔框架的转变依赖于严格控制的热反应。马弗炉提供了执行三个关键物理化学变化所需稳定的氧化环境。

热分解和氧化

在 600°C 下,炉子开始分解前驱体材料碳酸锰 (MnCO3)。

该反应通过氧化将碳酸盐转化为氧化锰 (Mn2O3)。这种化学相变是改变物理结构的基础步骤。

牺牲模板去除

前驱体材料包含用于定义孔隙尺寸和形状的碳球模板。

高温环境导致这些碳球原位烧毁。随着碳燃烧并消失,它会留下空隙,有效地清空了它先前占据的空间,从而形成主要孔隙。

气体驱动的通道形成

MnCO3 的分解和碳的燃烧会产生大量的CO2 气体。

当这些气体从材料内部逸出到表面时,它们会“雕刻”出通道。这些通道连接了碳球留下的空隙,完成了向高度多孔、高表面积的立方结构的转变。

理解权衡

虽然煅烧很有效,但依赖热分解来形成孔隙会引入必须管理的特定工艺变量,以确保结构完整性。

结构坍塌与孔隙形成

温度必须足够高才能烧掉碳,但又不能高到导致氧化锰烧结。

如果发生烧结,新形成的孔隙可能会坍塌或融合在一起,从而大大降低表面积。600°C 的设定点是在去除模板和保持刚性氧化物框架之间的关键平衡。

气体释放动力学

CO2 逸出的速率取决于加热曲线。

如果由于突然加热而产生过多的气体,则可能导致结构开裂,而不是形成受控的微孔。气体的“雕刻”作用必须足够缓慢,才能形成通道而不破坏材料的整体稳定性。

为您的目标做出正确选择

为了最大限度地提高煅烧过程的效率,请根据您的具体材料要求调整您的加热策略。

- 如果您的主要重点是最大表面积:确保温度在 600°C 下保持足够长的时间,以保证所有碳模板完全燃烧。

- 如果您的主要重点是结构完整性:监控升温速率,以确保逸出的 CO2 温和地雕刻通道,而不会破坏主体材料。

精确的热控制将燃烧的破坏力转化为纳米工程的构建工具。

摘要表:

| 工艺组件 | 在孔隙形成中的作用 | 结果 |

|---|---|---|

| 热氧化 | 在 600°C 下将 MnCO3 转化为 Mn2O3 | 化学相变和稳定化 |

| 模板去除 | 燃烧牺牲碳球 | 形成空隙(主要孔隙) |

| 气体释放 | 迫使 CO2 穿过材料 | 形成相互连接的通道和路径 |

| 温度控制 | 防止烧结和结构坍塌 | 保持高表面积和完整性 |

使用 KINTEK 优化您的先进材料合成

精确的孔隙工程需要绝对的热稳定性。KINTEK 的高性能马弗炉可提供成功的煅烧和模板去除所需的均匀热量和氧化环境。

我们拥有专业的研发和世界一流的制造能力,提供定制化的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,专为要求最苛刻的实验室和工业高温应用而设计。无论您是开发催化剂还是储能材料,我们的系统都能确保您的结构完整性不受损害。

准备好提升您的材料研究水平了吗? 立即联系我们的技术专家,找到满足您独特需求的完美炉系统。

图解指南

参考文献

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

本文还参考了以下技术资料 Kintek Furnace 知识库 .