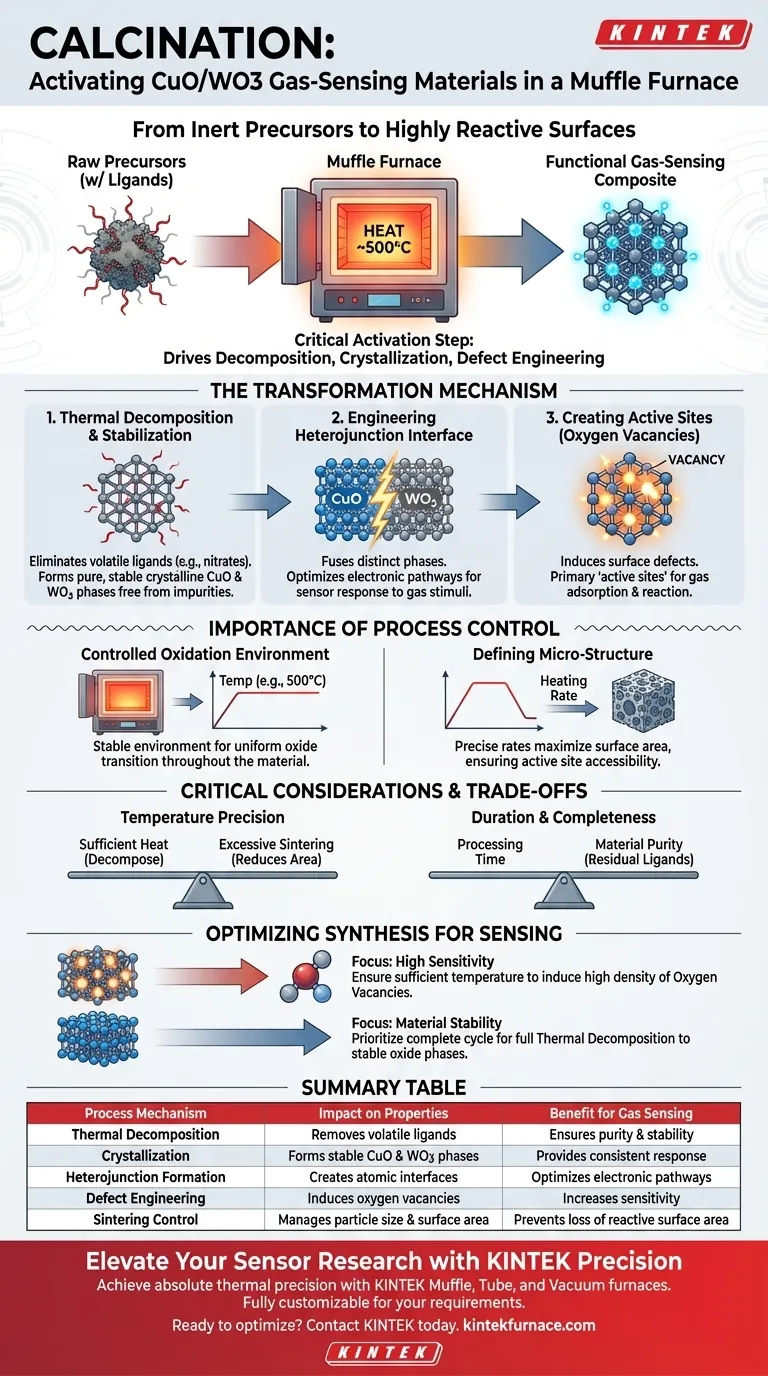

煅烧是关键的活化步骤,它将原材料化学前驱体转化为功能性气体传感复合材料。在马弗炉中,将材料置于高温(特别是约500°C)下进行热分解,将化合物结晶成稳定的氧化铜(CuO)和氧化钨(WO3),并构建检测气体所需的微观缺陷。

煅烧过程不仅仅是简单地干燥材料;它从根本上改变了其原子结构。通过形成稳定的晶相和建立特定的电子界面,炉子将惰性前驱体转化为能够进行电子交换的高度活性表面。

转化机制

热分解与稳定化

马弗炉的高温引发了前驱体化学物质的分解。这个过程消除了吸附在载体上的挥发性有机配体,例如硝酸盐或乙酰丙酮酸盐。剩余的是纯净、稳定的CuO和WO3晶体形式,没有杂质,否则会阻碍性能。

工程异质结界面

也许煅烧最关键的结果是异质结的形成。当氧化铜和氧化钨的不同相在原子层面相遇时,就会发生这种情况。热能将这些界面融合,优化了传感器响应气体刺激所必需的电子通路。

创建活性位点(氧空位)

热应力会诱导称为氧空位的特定表面缺陷。这些空位远非缺陷,而是材料主要的“活性位点”。它们是目标气体分子吸附和反应的确切位置,直接影响传感器的灵敏度。

工艺控制的重要性

受控氧化环境

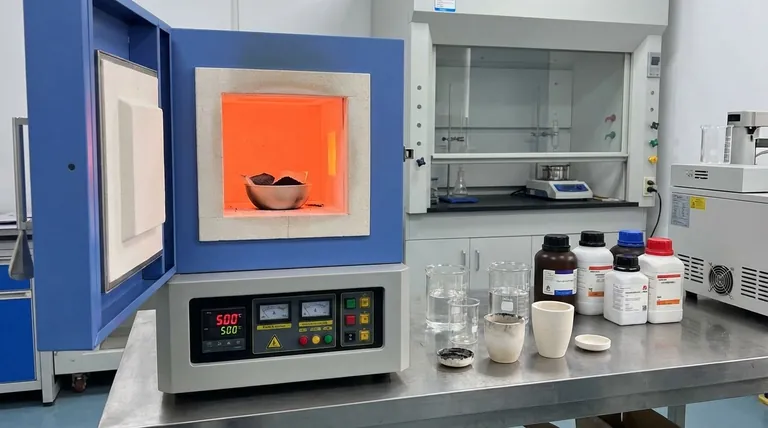

马弗炉提供完成转化所需的稳定氧化环境。通过保持恒定的温度阶段(例如,500°C持续2小时),炉子确保氧化物状态的转变在整个材料中是均匀的。

定义微观结构

加热曲线决定了材料最终的物理排列。精确的加热速率允许氧化物形成最大化表面积的微观结构。这种结构的“预成型”确保活性位点在之后能够被气体分子接触。

关键考虑因素和权衡

温度精度

设定的具体温度并非随意。热量必须足够高以完全分解前驱体并结晶氧化物,但又必须足够精确以防止过度烧结,这会降低表面积。

持续时间和完整性

煅烧的持续时间(例如,2小时)是在处理时间和材料纯度之间的权衡。过早缩短此时间有留下残留配体堵塞活性位点的风险,从而导致传感器失效。

优化用于传感的材料合成

为了最大化CuO/WO3传感器的功效,您必须将煅烧曲线视为一个设计变量,而不仅仅是一个制造步骤。

- 如果您的主要关注点是高灵敏度:确保温度足以诱导高密度的氧空位,因为这些是气体相互作用的主要位点。

- 如果您的主要关注点是材料稳定性:优先完成煅烧周期,以确保前驱体完全热分解成最稳定的氧化物晶相。

最终,马弗炉是用于在原子层面工程化传感器电子行为的仪器。

总结表:

| 工艺机制 | 对CuO/WO3性能的影响 | 对气体传感的好处 |

|---|---|---|

| 热分解 | 去除挥发性配体(硝酸盐/乙酰丙酮酸盐) | 确保材料纯度和稳定性 |

| 结晶 | 形成稳定的CuO和WO3晶相 | 提供一致的传感器响应 |

| 异质结形成 | 在氧化物之间创建原子级界面 | 优化检测的电子通路 |

| 缺陷工程 | 诱导氧空位(活性位点) | 提高气体吸附的灵敏度 |

| 烧结控制 | 控制颗粒尺寸和表面积 | 防止活性表面积损失 |

通过KINTEK精密设备提升您的传感器研究

要实现氧空位和晶体稳定性的完美平衡,需要绝对的温度精度。KINTEK提供高性能的马弗炉、管式炉和真空炉,这些设备专为材料合成和煅烧的严苛要求而设计。

凭借专家级的研发和先进的制造,我们的系统完全可定制,以满足您独特的温度曲线和气氛要求——确保您的CuO/WO3复合材料达到其最大的传感潜力。

准备好优化您的煅烧过程了吗? 立即联系KINTEK,与我们的技术专家讨论您实验室的高温需求。

图解指南

参考文献

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

本文还参考了以下技术资料 Kintek Furnace 知识库 .