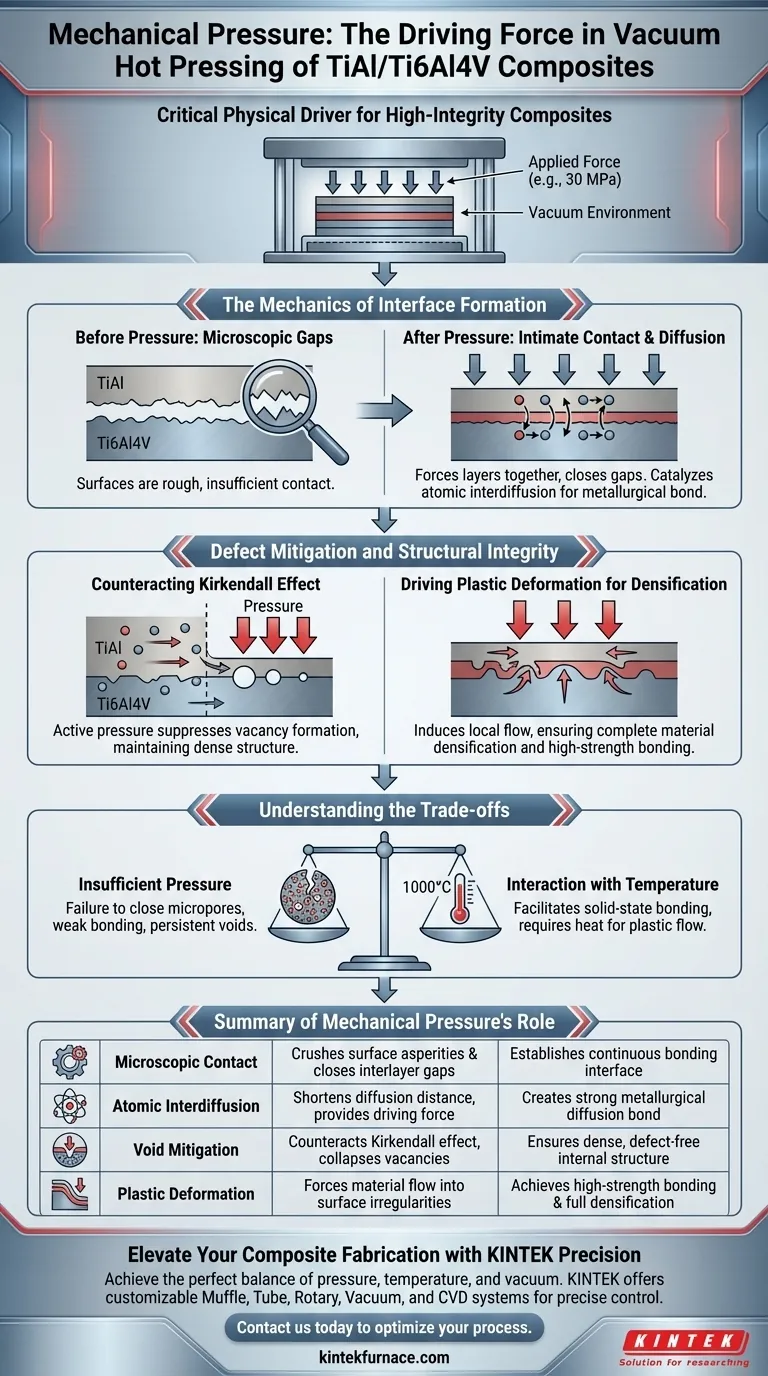

机械压力的施加是形成高完整性 TiAl/Ti6Al4V 层状复合材料的关键物理驱动力。通过施加恒定的力,通常约为 30 MPa,该工艺将不同的合金层强制紧密接触,从而有效地闭合微观间隙,并驱动形成牢固冶金结合所需的原子相互扩散。

在此背景下,机械压力的主要作用是机械地克服结合的天然屏障。它积极地强制材料致密化,并抵消空隙的形成,确保最终的复合材料是固体、连续的结构,而不是松散堆叠的箔片。

界面形成机制

实现紧密的微观接触

TiAl 和 Ti6Al4V 层的表面在微观层面并非完美光滑。简单地堆叠它们无法产生足够的结合点。

机械压力将这些层压在一起,压碎表面粗糙点并闭合微小的层间间隙。这会形成一个连续的界面,相邻层的原子可以直接相互作用。

促进原子相互扩散

一旦物理间隙闭合,压力就充当原子运动的催化剂。它缩短了原子穿过界面屏障必须行进的距离。

通过提供必要的驱动力,压力加速了钛原子和铝原子的相互扩散。这导致形成适当宽度的扩散界面层,这是复合材料的结构“粘合剂”。

缺陷缓解和结构完整性

抵消柯肯达尔效应

扩散焊中的一个主要挑战是柯肯达尔效应,即不同材料之间的扩散速率差异会产生空位和空隙。

持续施加压力(例如 30 MPa)可有效抑制此现象。它会在潜在空隙形成时将其压溃,从而保持致密、无缺陷的内部结构。

驱动塑性变形以实现致密化

压力会在界面处引起局部塑性变形。这迫使材料流入任何残留的不规则处或孔隙。

这种机制确保了材料的完全致密化。它将层状堆叠转化为统一的部件,能够实现接近理论密度的超高强度结合。

理解权衡

虽然压力至关重要,但它与温度和真空度处于微妙的平衡中。

压力不足会导致微孔无法闭合。这会导致结合力弱和空隙持续存在,从而严重影响复合材料的机械性能。

与温度的相互作用也至关重要。压力有助于结合而不熔化材料(固态结合),但它依赖于高温(例如 1000°C)使材料足够软化以发生塑性流动。仅依靠压力而没有足够的热能将无法实现必要的扩散。

优化工艺参数以保证质量

为了在 TiAl/Ti6Al4V 复合材料制造中取得最佳效果,您必须将压力施加与特定的结果要求相结合。

- 如果您的主要关注点是消除缺陷:优先在保持时间内持续施加压力(例如 30 MPa),以主动闭合由柯肯达尔效应引起的空隙。

- 如果您的主要关注点是结合强度:确保压力足以在界面处引起塑性变形,从而最大化原子相互扩散的接触面积。

最终,机械压力通过物理强制执行原子结合所需的条件,将独立的合金堆叠转化为单一的高性能复合材料。

总结表:

| 机制 | 机械压力的作用 | 对复合材料质量的影响 |

|---|---|---|

| 微观接触 | 压碎表面粗糙点并闭合层间间隙 | 建立用于结合的连续界面 |

| 原子相互扩散 | 缩短扩散距离并提供驱动力 | 形成牢固的冶金扩散键 |

| 空隙缓解 | 抵消柯肯达尔效应并压溃空位 | 确保致密、无缺陷的内部结构 |

| 塑性变形 | 迫使材料流入表面不规则处 | 实现高强度结合和完全致密化 |

使用 KINTEK 精密设备提升您的复合材料制造水平

在压力、温度和真空度之间取得完美的平衡对于高性能 TiAl/Ti6Al4V 复合材料至关重要。凭借专业的研发和世界一流的制造能力,KINTEK 提供全面的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专业的实验室高温炉。

我们的系统完全可定制,可满足您独特材料科学的需求,确保对每个参数进行精确控制。立即联系我们,了解我们的先进加热解决方案如何优化您的扩散焊和致密化工艺。

图解指南