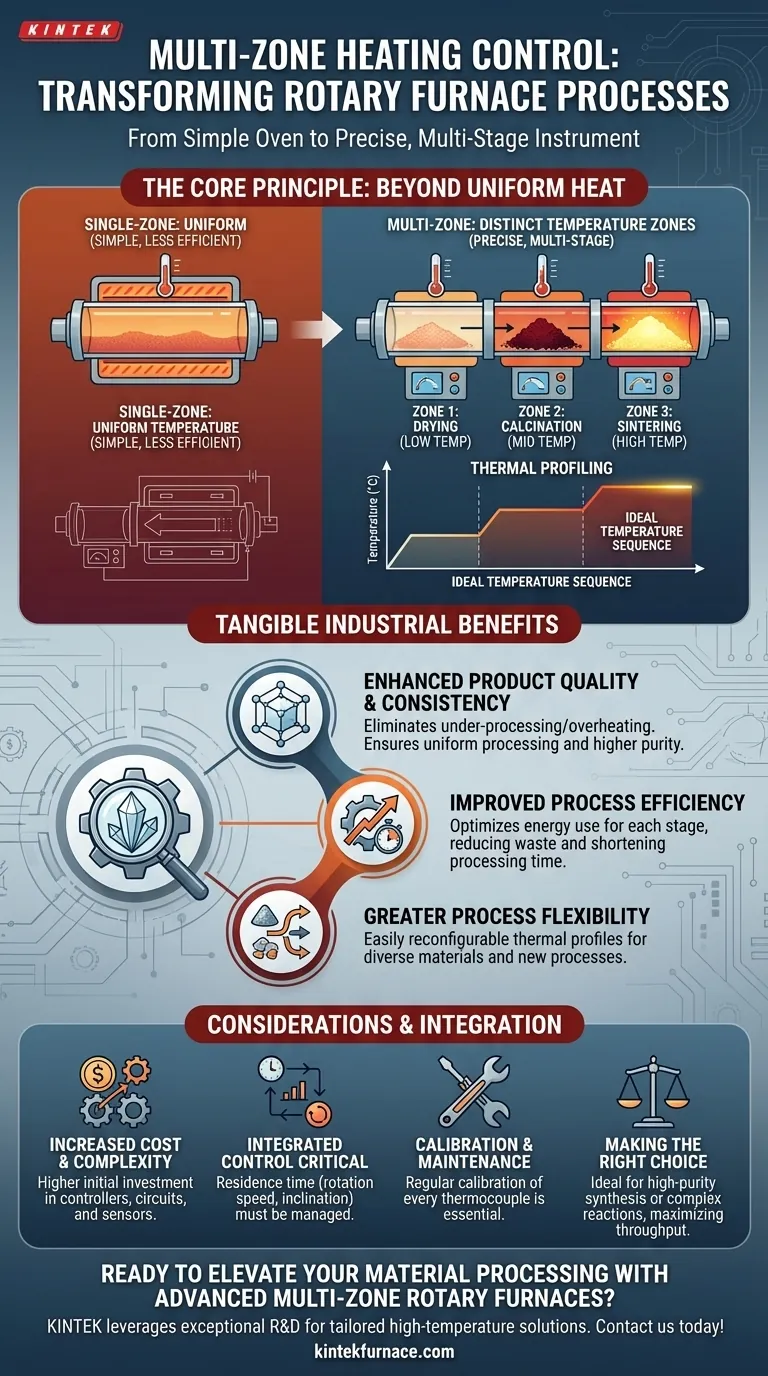

简而言之,多区加热控制将回转炉从一个简单的烤箱转变为一个精确的多阶段处理设备。通过在炉管长度方向创建不同的温度区,它允许您执行特定的热剖面——在物料行进过程中使其暴露于不同的温度——这对于提高产品质量、一致性和整体工艺效率至关重要。

核心优势不仅在于更好的加热,还在于能够在单一的连续操作中执行复杂、顺序的热处理过程。这超越了简单的均匀加热,使得物料在通过炉子的每个阶段都能实现精确的转化。

超越均匀加热:热剖面的原理

传统的单区炉在做一件事上很有效:将一批物料加热到单一、均匀的温度。多区控制引入了一种根本上更复杂的能力。

什么是多区控制?

多区回转炉沿其长度方向被分为几个独立的加热区段。每个区域都有自己的温度控制器和传感器(热电偶),使其能够保持一个与相邻区域完全不同的温度设定点。

目标:精确的热剖面

许多先进的材料加工并非单一过程;它们需要在一系列不同温度下进行。例如,一个过程可能需要低温干燥阶段、中温煅烧阶段和高温烧结阶段。

多区控制允许您将这种理想的温度序列,即热剖面,直接映射到炉子上。当物料旋转并沿着管子移动时,它会穿过每个区域,在特定阶段接受所需精确的热处理。

生产线类比

将单区炉想象成一个大型车间,其中所有工具都设置为相同的规格。它功能齐全,但对于多步骤项目而言效率低下。

相比之下,多区炉就像一条现代化的装配线。每个工位(区域)都为特定任务进行了完美校准,确保产品在从一端移动到另一端时能够正确高效地制造出来。

工业应用中的实际效益

应用精确的热剖面直接转化为工艺结果的可衡量改进。

提高产品质量和一致性

通过确保每一粒物料在正确的时间经历正确的温度,您可以消除处理不足或过热的问题。

例如,在煅烧中,一个初始的冷却区可以温和地去除水分而不会发生闪沸,而随后的更热的区域可以达到目标化学反应。这会产生纯度更高、均匀性更强的最终产品。

提高工艺效率

优化每个阶段的温度可以减少能源浪费并缩短整体处理时间。您无需在低温干燥阶段消耗高温能源。

在每个步骤中集中应用能量,确保整个过程以最高的热效率运行,从而最大化吞吐量并降低运营成本。

更大的工艺灵活性

一个多区炉可以通过简单的程序更改重新配置以运行完全不同的热剖面。这使您能够处理各种材料或开发新工艺,而无需投资新的专用硬件。

理解权衡和注意事项

虽然功能强大,但多区控制并非万能解决方案。它本身带有一系列必须加以管理的复杂性。

增加成本和复杂性

自然地,一个拥有多个控制器、电源电路和热电偶的系统比单区炉具有更高的初始资本成本。控制系统在编程和操作方面也固有地更复杂。

集成控制的重要性

多区加热的真正强大之处在于它与其他工艺变量集成时才能发挥。停留时间——物料在每个温度区停留的时间——与温度本身同样关键。

停留时间受炉子的旋转速度和倾斜角度控制。一个有效的系统必须对所有这些变量进行集成控制,才能成功执行热剖面。

校准和维护

每个加热区都是潜在的故障点。通过定期校准保持每个热电偶的准确性至关重要。一个区域的偏差可能会损害整个过程,并抵消系统的优势。

为您的工艺做出正确的选择

使用多区炉的决定应由您的材料和工艺目标的具体要求驱动。

- 如果您的主要关注点是高纯度合成或复杂反应:多区控制几乎肯定是必需的,以创建靶向化学和物理转化所需的精确热升温和保温。

- 如果您的主要关注点是最大化批量物料的吞吐量和效率:多区控制允许您优化过程的每个阶段(例如,干燥、煅烧、冷却)以减少能源消耗和处理时间。

- 如果您的工艺只需要单一、均匀的加热温度:更简单、更具成本效益的单区炉可能是更合适的选择。

最终,采用多区控制将您的回转炉从一个简单的加热器提升为一个动态而精确的材料处理设备。

总结表:

| 优点 | 描述 |

|---|---|

| 提高产品质量 | 通过使材料在每个阶段暴露于特定温度,确保均匀处理和更高的纯度。 |

| 提高工艺效率 | 通过优化每个步骤的温度,减少能源浪费并缩短处理时间。 |

| 更大的工艺灵活性 | 允许轻松重新配置以适应不同的热剖面,支持多种材料和工艺。 |

准备好通过先进的多区回转炉提升您的材料加工了吗?在 KINTEK,我们利用卓越的研发和内部制造,为各种实验室提供定制的高温解决方案。我们的产品线包括回转炉、马弗炉、管式炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都由强大的深度定制能力支持,以精确满足您独特的实验需求。立即联系我们,讨论我们的专业知识如何提高您的工艺效率和产品质量!

图解指南