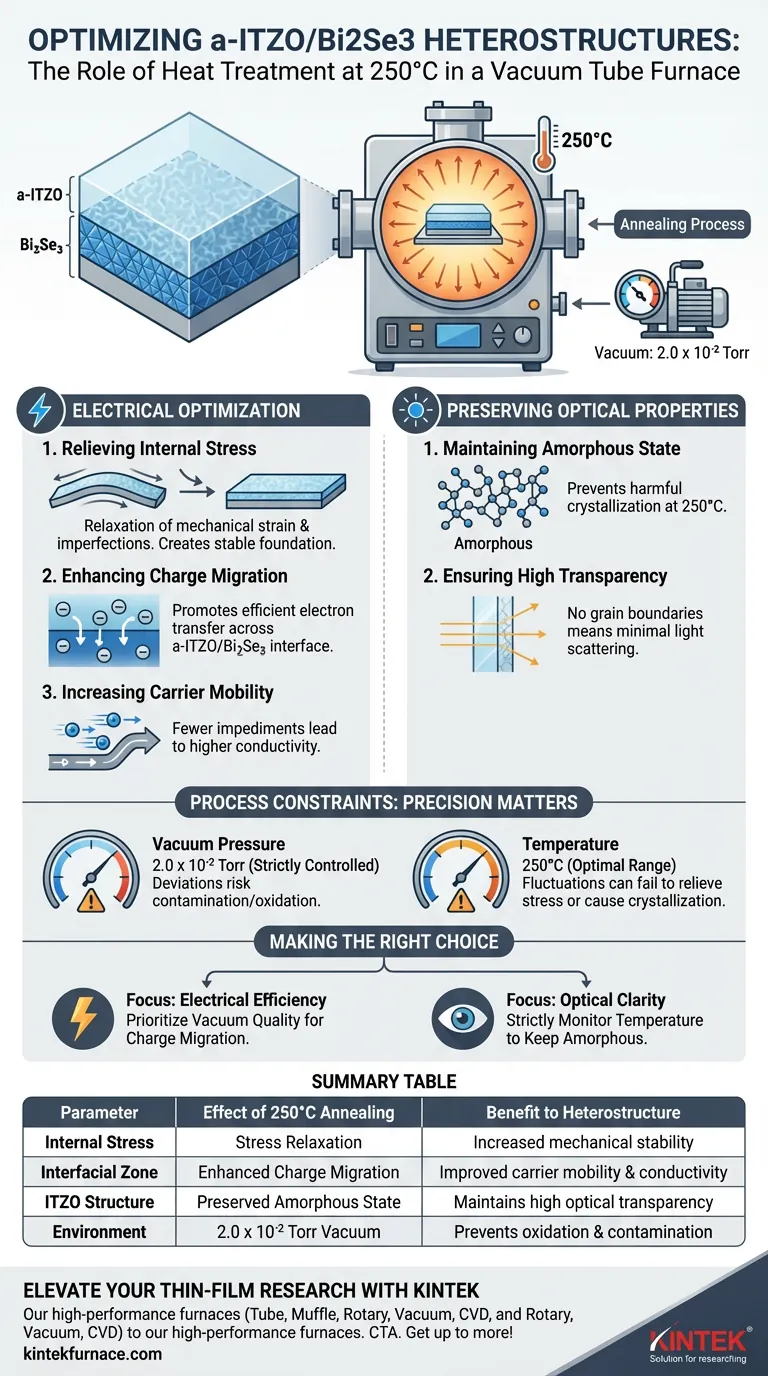

在真空管式炉中于 250°C 进行热处理是优化 a-ITZO/Bi2Se3 异质结的关键稳定步骤。在 2.0 x 10^-2 Torr 的特定真空环境下,此退火工艺可释放内部沉积应力并增强界面电荷转移,从而在不影响光学透明度的情况下提高导电性。

退火工艺从根本上平衡了结构完整性与电气效率。它通过优化界面来最大化载流子迁移率,同时保持 ITZO 层的非晶态,以确保器件保持透明。

电气优化机制

释放内部应力

沉积工艺通常会在材料层中引入机械应变和结构缺陷。

在 250°C 下进行退火可有效缓解这些内部应力,为器件创造更具机械稳定性的基础。

增强电荷迁移

a-ITZO 和 Bi2Se3 层之间的界面是器件性能的关键区域。

热处理可促进该边界两侧高效的电荷迁移,这对于异质结的整体功能至关重要。

提高载流子迁移率

随着界面接触的改善和机械应力的减小,载流子遇到的阻碍更少。

这导致载流子迁移率和电导率显著提高,直接转化为更高的电气性能。

保持光学性能

保持非晶态

在许多导电氧化物中,高温会引起结晶,从而改变材料性能。

至关重要的是,这种在 250°C 下进行的特定热处理可保持 ITZO 层的非晶态。

确保高透明度

通过防止结晶,材料可以避免形成通常会散射光线的晶界。

这种非晶结构的保持确保了异质结保留高透明度,这是光电器件应用中的强制要求。

理解工艺限制

工艺条件的精确性

此优化的成功在很大程度上取决于特定的环境参数。

必须严格控制 2.0 x 10^-2 Torr 的真空压力;任何偏差都可能引入污染物或氧化物,从而降低界面性能。

温度限制

虽然 250°C 是最佳温度,但显著的温度波动可能导致收益递减。

温度过低可能无法释放应力,而过高的温度则有使 ITZO 结晶的风险,这将破坏光学透明度。

为您的目标做出正确选择

要在制造中复制这种性能,您必须平衡电气增益与结构保持。

- 如果您的主要关注点是电气效率:优先考虑真空环境的质量,以最大化界面处的电荷迁移和载流子迁移率。

- 如果您的主要关注点是光学清晰度:严格监控退火温度,以确保 ITZO 层保持非晶态和透明。

精确控制退火环境是释放该异质结全部潜力的关键。

总结表:

| 参数 | 250°C 退火的影响 | 对异质结的好处 |

|---|---|---|

| 内部应力 | 应力释放 | 提高机械稳定性 |

| 界面区域 | 增强电荷迁移 | 提高载流子迁移率和电导率 |

| ITZO 结构 | 保持非晶态 | 保持高光学透明度 |

| 环境 | 2.0 x 10^-2 Torr 真空 | 防止氧化和污染 |

使用 KINTEK 提升您的薄膜研究

在优化 a-ITZO/Bi2Se3 等先进异质结时,精度是不可妥协的。KINTEK 提供行业领先的热处理解决方案,专为严苛的研究和生产标准而设计。凭借专业的研发和制造支持,我们提供高性能的管式、箱式、旋转、真空和 CVD 系统——所有系统均可完全定制,以满足您特定的真空和温度要求。

准备好实现卓越的材料性能了吗? 立即联系 KINTEK,了解我们的实验室高温炉如何为您的退火工艺带来无与伦比的控制。

图解指南

参考文献

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .