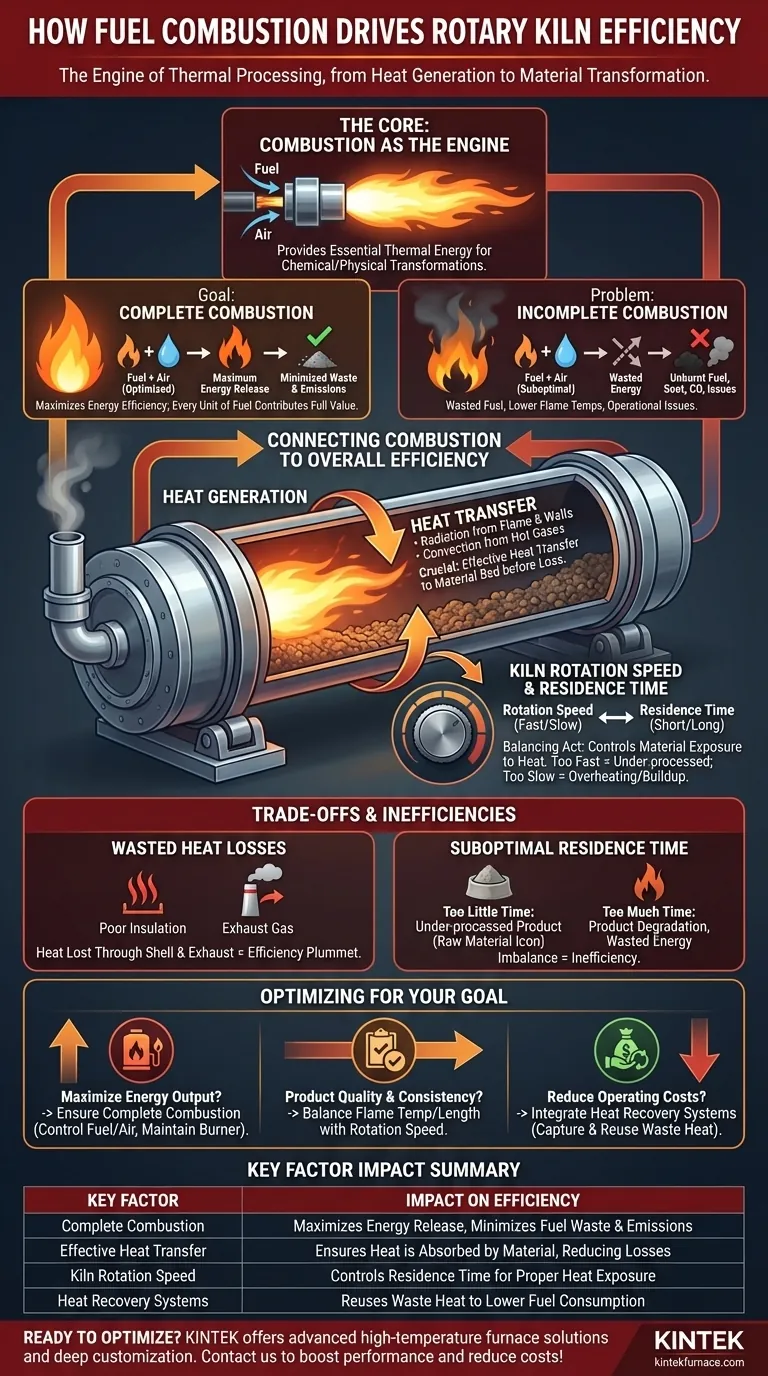

从本质上讲,燃料燃烧是驱动回转窑的引擎。它提供了对被加工材料进行化学和物理转化所需的关键热能。整个操作的效率直接取决于燃料燃烧以产生和传递热量的完整性和有效性。

真正的窑炉效率不仅仅是产生热量,而是要实现完全燃烧以最大限度地从燃料中释放能量,然后确保在热量散失之前将其最佳地传递给物料。

燃烧的主要作用:产热

燃料燃烧是任何回转窑中的基础过程。其质量决定了整个系统的热潜力。

提供必要的_热能

燃烧的基本目的是将燃料中储存的化学能以热量的形式释放出来。这种热量将窑内温度提高到煅烧、烧结或干燥等工艺所需的特定水平。

完全燃烧的关键目标

完全燃烧是理想状态,即燃料与足够的氧气反应,以释放其最大可能能量。这确保了燃料的每一单位都为其全部热值对过程做出贡献,从而直接最大限度地提高了能源效率并最大限度地减少了消耗的燃料量。

最大程度地减少浪费和副产品

当燃烧不完全时,会产生未燃烧的燃料颗粒(如烟灰)和一氧化碳。这代表着能量的浪费,并可能导致操作问题和增加排放,使过程既低效又对环境不利。

燃烧如何与整体效率相关联

产生热量只是第一步。真正的效率取决于这些热量在窑内动态环境中的使用方式。

有效的热量向物料的传递

火焰产生的热量必须有效地传递给物料床。这通过火焰和热耐火壁的辐射,以及流经窑内的热气体的对流相结合来实现。不良的传热意味着热量只是从排气烟道中散失了。

与窑旋转的平衡

窑筒的旋转速度是一个关键变量,它与燃烧协同作用。它决定了停留时间——物料暴露于热量下的时间长度。

如果旋转太快,物料在吸收足够热量之前就通过了窑炉,无论火焰有多热。如果太慢,可能会导致过热、物料积聚和不稳定的翻滚,从而产生冷点和不稳定的产品。

理解权衡和低效率

优化回转窑需要平衡相互竞争的因素。对燃烧或其相关参数的管理不善会导致效率大幅下降。

不完全燃烧的代价

这是最直接的低效率形式。每一粒未燃烧的燃料都意味着金钱的浪费。它还会导致火焰温度降低,迫使系统消耗更多的燃料才能达到目标加工温度。

热量浪费的问题

即使燃烧完美,如果热量没有被利用,效率也会急剧下降。热量可以通过窑壳(隔热不良)或被废气带走而损失。这就是为什么许多高效设计都集成了热回收系统,以利用废热预热原材料或燃烧空气。

停留时间不佳的风险

燃烧速率和旋转速度之间的不平衡是效率低下的主要来源。热量过多而时间不足会导致产品加工不足。时间过长则可能降解或损坏产品,浪费能源和原材料。

根据您的目标做出正确的选择

要优化您的窑炉性能,您必须将燃烧策略与您的主要操作目标相结合。

- 如果您的主要重点是从燃料中最大化能量输出:通过仔细控制燃料与空气的比例和维护您的燃烧器系统,确保完全燃烧。

- 如果您的主要重点是产品质量和一致性:平衡火焰温度和长度与窑的旋转速度,以实现对您的物料的理想停留时间和热暴露。

- 如果您的主要重点是降低总体运营成本:集成热回收系统以捕获和再利用废气中的废热,从而显著降低您的净燃料消耗。

掌握燃烧、热传递和材料力学之间的动态相互作用是实现回转窑效率巅峰的关键。

摘要表:

| 关键因素 | 对效率的影响 |

|---|---|

| 完全燃烧 | 最大限度地释放能量,最大限度地减少燃料浪费和排放 |

| 有效的热量传递 | 确保热量被物料吸收,减少损失 |

| 窑旋转速度 | 控制停留时间,以实现适当的热量暴露 |

| 热回收系统 | 再利用废热以降低燃料消耗 |

准备好优化您的回转窑效率了吗? KINTEK 利用卓越的研发和内部制造能力,为各种实验室提供量身定制的先进高温炉解决方案。我们的产品线,包括马弗炉、管式炉、回转窑、真空和气氛炉,以及 CVD/PECVD 系统,都因强大的深度定制能力而得到增强,能够精确满足您独特的实验需求。立即联系我们,讨论我们如何提高您的性能并降低成本!

图解指南