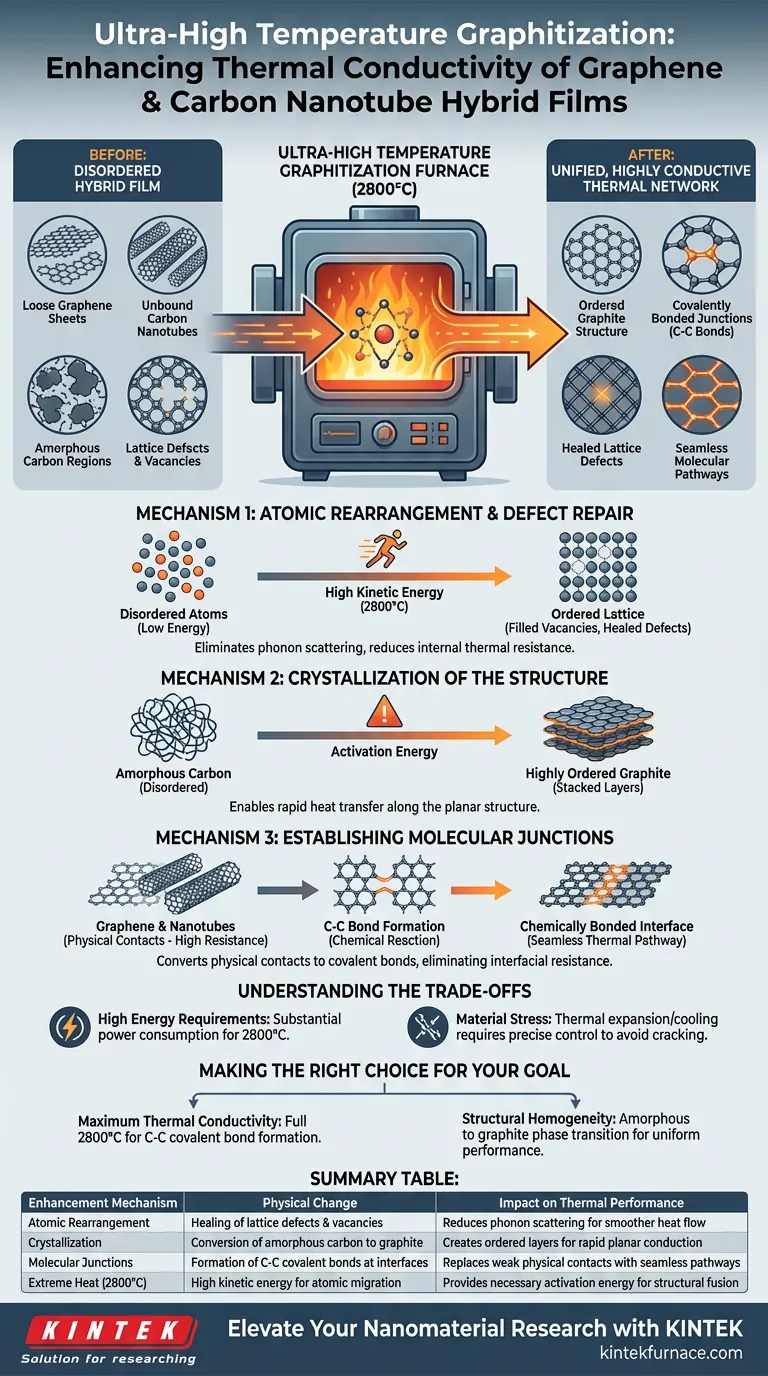

超高温石墨化炉通过在 2800 摄氏度下从根本上重构材料的原子结构来提高导热性。 这种极高的热能驱动碳原子重新排列,以消除结构缺陷,并将无序的无定形碳转化为高度结晶的石墨结构。至关重要的是,它通过在接触点形成牢固的 C-C 共价键来熔合石墨烯和碳纳米管,从而用无缝的分子传热路径取代了弱的物理接触。

通过使混合薄膜承受极高的热能,该炉解决了界面电阻的关键问题。它在分子水平上物理地“焊接”石墨烯和碳纳米管,将松散的颗粒组装体转化为统一的、高导热性的热网络。

机制一:原子重排和缺陷修复

驱动原子迁移

在 2800 摄氏度 的工作温度下,碳原子获得显著的动能。

这种能量使原子能够从能量不利的位置脱离。它们被驱动在材料晶格内迁移。

消除晶格缺陷

当原子重新排列时,它们会填充空位并纠正称为晶格缺陷的结构不规则性。

消除这些缺陷至关重要,因为缺陷会散射携带热量的声子。通过“修复”晶格,炉子显著降低了内部热阻。

机制二:结构结晶

转化无定形碳

原始混合薄膜通常含有无定形碳区域,其中原子以无长程有序的方式排列。

这种无序状态会阻碍导热性。它会干扰振动能量的有效传递。

形成高度有序的石墨

炉子提供了将无定形碳转化为高度有序的石墨结构所需的活化能。

在这种石墨状态下,碳层精确堆叠。这种排列允许热量沿着材料平面快速传播。

机制三:建立分子连接

接触点的问题

在标准的混合物中,石墨烯片和碳纳米管只是相互接触。

这些物理接触点会阻碍热流。热能难以跨越不同纳米材料之间的间隙。

形成 C-C 共价键

炉子最关键的功能是促进C-C 共价键的形成。

高温催化了石墨烯与纳米管相遇界面的化学反应。

建立热传导路径

它们不再是不同的材料相互接触,而是通过化学键合在一起。

这在分子水平上建立了连续的热传导路径。热量现在可以毫无阻碍地从平面石墨烯流向管状纳米管。

理解权衡

高能耗要求

实现并维持 2800°C 需要大量的电力消耗。

与较低温度的退火方法相比,这使得该过程能源密集且可能成本高昂。

材料应力

极端的导热膨胀和随后的冷却可能会给材料带来应力。

如果加热和冷却速率未精确控制,薄膜可能会出现微裂纹或机械退化。

为您的目标做出正确选择

为了最大限度地发挥石墨化对您混合薄膜的效用,请考虑您的具体性能目标:

- 如果您的主要重点是最大导热性:确保工艺达到完整的 2800°C,以保证 C-C 共价键的形成,因为较低的温度可能只会修复晶格缺陷而不会熔合界面。

- 如果您的主要重点是结构均匀性:使用炉子驱动无定形碳向石墨的相变,确保整个薄膜表面性能均匀。

最终,该炉的价值在于其能够将纳米材料的物理混合物转化为化学上统一的高性能导热体。

总结表:

| 增强机制 | 物理变化 | 对热性能的影响 |

|---|---|---|

| 原子重排 | 修复晶格缺陷和空位 | 减少声子散射,实现更平滑的热流 |

| 结晶 | 无定形碳转化为石墨 | 形成有序层,实现快速平面传导 |

| 分子连接 | 在界面处形成 C-C 共价键 | 用无缝路径取代弱的物理接触 |

| 极端高温 (2800°C) | 原子迁移的高动能 | 提供结构熔合所需的活化能 |

通过 KINTEK 提升您的纳米材料研究

利用 KINTEK 行业领先的热解决方案,释放您碳复合材料的全部潜力。在专家研发和精密制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,包括能够达到石墨化所需极端温度的专用高温炉。

无论您是熔合石墨烯和纳米管,还是开发下一代薄膜,我们的定制系统都能满足您独特的实验室要求。立即联系我们,讨论我们的高温技术如何改变您的材料性能。

图解指南

参考文献

- Yu-Ze Xing, Cheng‐Meng Chen. Revealing the essential effect mechanism of carbon nanotubes on the thermal conductivity of graphene film. DOI: 10.1039/d3tc03840h

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 实验室用 1800℃ 高温马弗炉炉