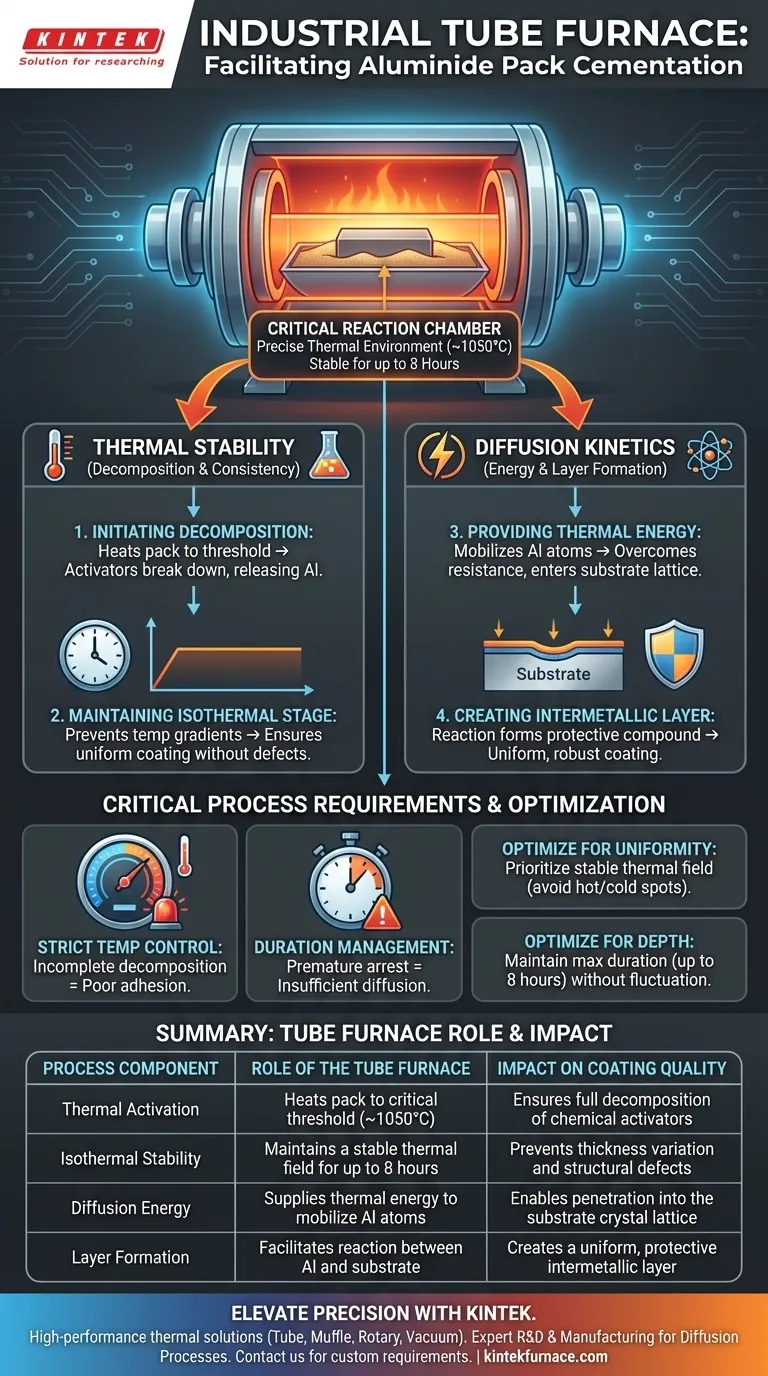

工业管式炉是包装渗碳的关键反应室,提供沉积保护涂层所需的精确热环境。它通过维持稳定的温度(通常在 1050°C 左右)来促进这一过程,该温度触发活化剂的化学分解,并提供将铝原子渗入基材所需的能量。

管式炉通过维持严格控制的等温环境来确保涂层质量。这种长时间的热暴露是分解化学剂并强制铝扩散的主要驱动力,从而形成均匀的金属间化合物层。

热稳定性的作用

启动化学分解

炉子的主要功能是将粉末包装加热到临界反应阈值。

在特定的高温下,炉子确保包装中混合的活化剂有效分解。这种化学分解是释放铝用于沉积的第一步。

维持等温阶段

包装渗碳的成功依赖于时间的连续性,而不仅仅是峰值温度。

管式炉设计用于长时间保持稳定的热场,通常长达 8 小时。这种稳定性可防止可能导致涂层厚度不均或结构缺陷的温度梯度。

驱动扩散动力学

提供热能

一旦铝从包装中释放出来,它就需要大量能量才能渗透到基材中。

炉子提供必要的热能来驱动铝原子。这种热量使原子能够克服物理阻力并有效地迁移到基材(如钼)的晶格中。

形成金属间化合物层

这种热应用的最终目标是形成新的化合物。

通过保持高温,炉子能够使扩散的铝与基材发生反应。这导致形成均匀的金属间化合物层,从而提供所需的保护性能。

关键工艺要求

严格的温度控制

工艺的有效性是二元的;它完全依赖于炉子的精度。

如果炉子无法维持严格控制的高温环境(例如 1050°C),活化剂分解可能不完全。这会导致涂层附着力差或保护不足。

持续时间管理

涂层的深度和质量与在高温下花费的时间直接成正比。

炉子必须在长时间的等温阶段可靠运行。缩短此时间或在 8 小时周期内出现波动将导致扩散过程过早停止。

优化涂层策略

如果您的主要重点是涂层均匀性: 确保您的炉子校准优先考虑稳定的热场,以防止管内出现热点或冷区。

如果您的主要重点是扩散深度: 专注于炉子在不波动的情况下将等温阶段保持最长所需时间(最多 8 小时)的能力。

热量施加的精度决定了表面层和坚固的工业级涂层之间的区别。

摘要表:

| 工艺组件 | 管式炉的作用 | 对涂层质量的影响 |

|---|---|---|

| 热激活 | 将包装加热到临界阈值(约 1050°C) | 确保化学活化剂完全分解 |

| 等温稳定性 | 在长达 8 小时的时间内保持稳定的热场 | 防止厚度变化和结构缺陷 |

| 扩散能量 | 提供热能以驱动铝原子 | 实现渗透到基材晶格中 |

| 层形成 | 促进铝与基材之间的反应 | 形成均匀的保护性金属间化合物层 |

使用 KINTEK 提升您的涂层精度

通过 KINTEK 的高性能热解决方案解锁卓越的材料保护。在专家研发和世界级制造的支持下,KINTEK 提供专门的管式、箱式、旋转和真空系统,旨在满足包装渗碳和扩散工艺的严格要求。

无论您是需要用于铝化物涂层的精确等温控制,还是需要用于独特研究需求的完全可定制的 CVD 系统,我们的工程团队都能确保您的实验室具备卓越的装备。

准备好优化您的热处理结果了吗? 立即联系我们,讨论您的定制炉要求。

图解指南

参考文献

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 高压实验室真空管式炉 石英管式炉