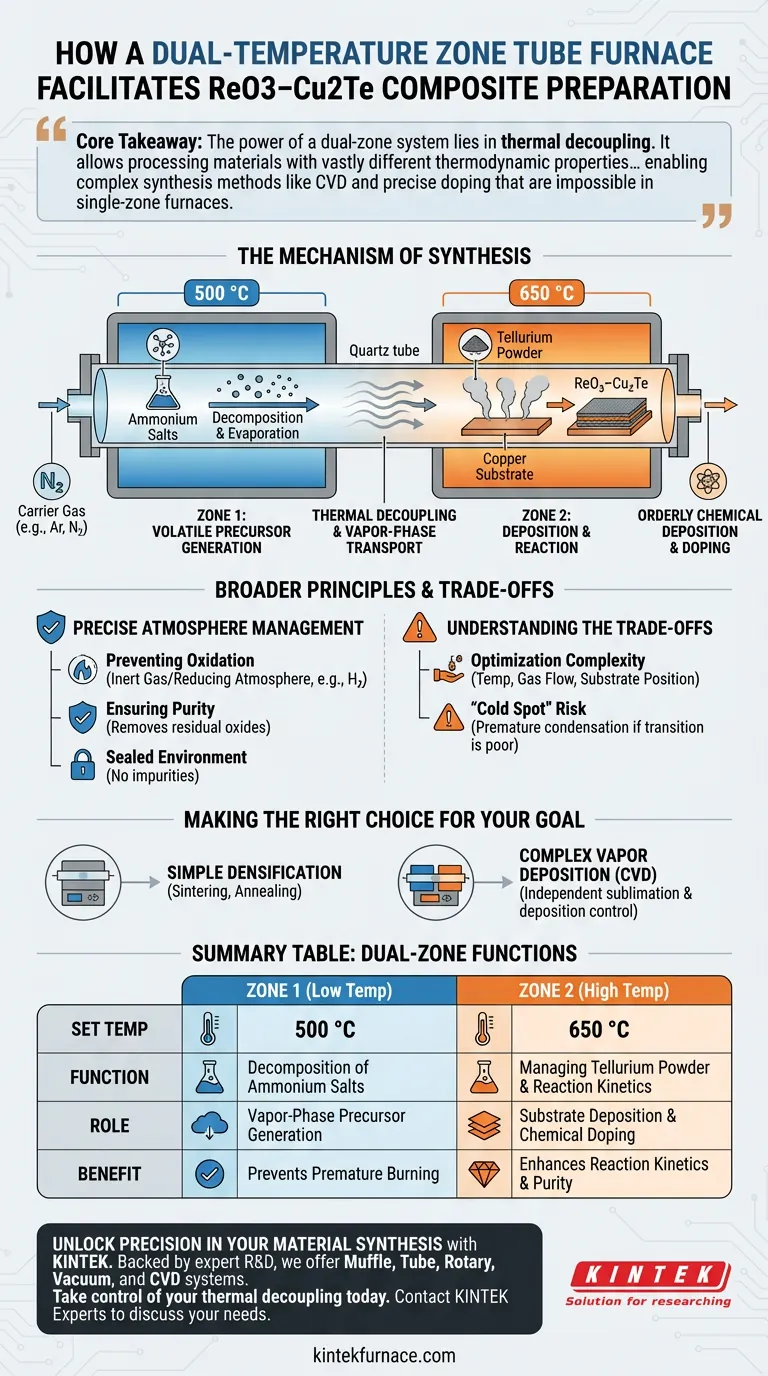

双温区管式炉通过在单个反应器内创建两个不同的热环境来促进ReO3–Cu2Te的制备,从而能够同时独立地管理不同的反应物。具体而言,它可以在一个区域以500°C分解铵盐,同时在第二个区域将碲粉保持在650°C,确保气相组分有序地沉积在铜基板上并发生反应。

核心要点 双温区系统的优势在于热解耦。它允许您在单个连续的工作流程中处理具有截然不同热力学性质的材料——例如挥发性前驱体和稳定的基板——从而能够实现单区炉无法实现的化学气相沉积(CVD)和精确掺杂等复杂合成方法。

合成机理

解耦热需求

在ReO3–Cu2Te等复合材料的合成中,反应物通常需要矛盾的热条件。单一温度可能会在稳定组分准备好反应之前就烧毁挥发性组分。

双温区配置

双温区炉通过建立空间温度梯度来解决这个问题。

- 区域1(500°C):该区域设置为分解或蒸发挥发性前驱体(如铵盐)的最佳温度。

- 区域2(650°C):该区域保持较高温度,以管理碲粉并促进最终反应动力学。

气相传输

通过独立加热这些区域,炉子以可控速率产生特定的蒸汽。然后,载气将这些气相组分输送到下游。这导致在铜基板上发生有序的化学沉积和掺杂过程,而不是混乱的混合物。

更广泛的控制原理

精确的大气管理

虽然热控制是主要机制,但管式炉维持特定气氛的能力对于复合材料的制备同样至关重要。

防止氧化

在类似工艺(例如生物质碳化或硒化)中可以看到,管式炉提供了一个密封的环境。这允许引入惰性气体(如氩气或氮气)或还原性气氛(如氢气)。

确保纯度

这种气氛控制可以去除残留的氧化膜,并防止“不良的氧化副反应”。在ReO3–Cu2Te的背景下,这确保了掺杂过程在不引入会降低材料电子性能的杂质的情况下进行。

理解权衡

优化复杂性

虽然双温区炉提供了卓越的控制,但它引入了更多的变量。您不仅需要优化两个不同的温度,还需要优化气体流速以及基板相对于温度梯度的位置。

“冷点”风险

如果两个区域之间的过渡区域管理不当,高温区产生的蒸汽可能会在到达基板之前过早冷凝。这需要精确校准沿管子长度的热分布。

为您的目标做出正确选择

选择用于材料合成的炉子时,反应物的复杂性应决定您的设备选择。

- 如果您的主要重点是简单的致密化:对于烧结或退火等材料表现为单一热质量的工艺,标准的单温区炉就足够了。

- 如果您的主要重点是复杂的化学气相沉积(CVD):您需要一个双温区炉来独立控制升华和沉积速率,防止前驱体降解。

复合材料合成的成功不仅取决于达到高温,还取决于精确控制温度的应用地点和时间。

总结表:

| 特征 | 区域1(低温) | 区域2(高温) |

|---|---|---|

| 设定温度 | 500°C | 650°C |

| 主要功能 | 分解铵盐 | 管理碲粉和反应动力学 |

| 工艺作用 | 气相前驱体生成 | 基板沉积和化学掺杂 |

| 核心优势 | 防止过早燃烧 | 增强反应动力学和材料纯度 |

解锁材料合成的精度

您是否希望掌握复杂的CVD工艺或生产ReO3–Cu2Te等高纯度复合材料?KINTEK提供您成功所需的尖端热技术。

凭借专家研发和世界一流的制造支持,我们提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统。无论您是需要用于气相传输的独立双温区控制,还是需要为满足您独特的研究需求而定制的全方位高温炉,我们的解决方案都能确保有序的化学沉积和零氧化。

立即掌控您的热解耦。 联系KINTEK专家,讨论您的具体实验室需求,并了解我们的精密设备如何提升您的研究成果。

图解指南

参考文献

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 镁提纯冷凝管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于实验室的 1400℃ 马弗炉窑炉