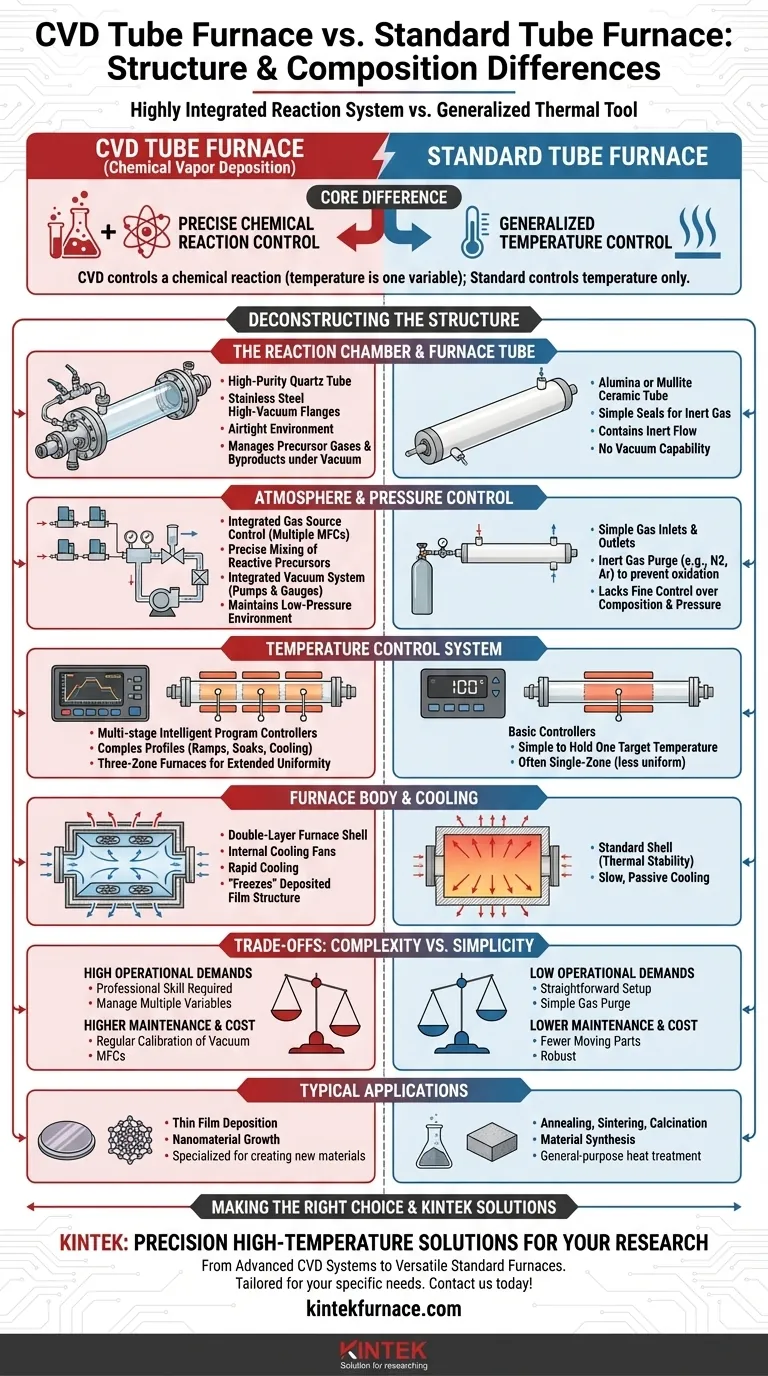

化学气相沉积(CVD)管式炉在结构复杂性和成分专用性方面与标准管式炉有很大不同。传统管式炉侧重于基本的加热功能,而 CVD 变体则集成了先进的气体输送、真空系统和精密温度控制,以促进受控材料沉积。这些差异源于它们不同的目的--标准管式炉主要是均匀加热材料,而 CVD 型则必须精确管理分子水平的化学反应。

要点说明:

-

结构复杂性

- 多层结构:CVD 管式炉采用带冷却风扇的双层炉壳,与传统的单层炉壳设计不同,可实现快速热循环。这可防止高温操作时的热变形。

- 专业密封:高真空不锈钢法兰和超纯炉管(如石英或氧化铝)可确保对 CVD 过程至关重要的气密条件。标准管式炉通常使用带有基本垫片的简单陶瓷管。

- 模块化反应室:cvd 管式炉中的沉降反应室 cvd 管式炉 分体式/固态管式炉则通过铰链设计或可拆卸的塞子优先考虑材料的接触。

-

控制系统

- 精密仪器:CVD 型采用多级可编程控制器,对温度(精度为 ±1°C)和气体流速进行实时反馈。标准炉通常使用单回路控制器。

- 气氛管理:集成真空泵和质量流量控制器可实现动态气体混合和压力调节(10^-3 托范围),这对薄膜均匀性至关重要。传统窑炉只能支持静态惰性气体吹扫。

-

热性能

- 梯度控制:CVD 炉通常具有多区加热功能,以产生温度梯度(如用于晶片加工),而标准管式炉则旨在实现均匀加热。

- 冷却机制:CVD 系统中的空气/水冷冷却器可加快冷却速度(对纳米结构的稳定至关重要),与基本模型中的被动冷却形成鲜明对比。

-

材料兼容性

- CVD 炉部件可抵御腐蚀性前驱体气体(如与高频兼容的内衬),而标准炉可能缺乏此类涂层。

-

操作工作流程

- CVD 系统中的自动配方执行与传统管式炉中的手动操作形成鲜明对比,反映了它们在高精度应用与通用应用中的作用。

这些区别使 CVD 管式炉成为半导体掺杂或石墨烯合成中不可或缺的设备,在这些应用中,纳米级的精度比成本更重要。对于较简单的退火或煅烧,标准管式炉仍然足够实用。选择的关键在于工艺要求是化学沉积还是单纯的热处理。

汇总表:

| 特点 | CVD 管式炉 | 标准管式炉 |

|---|---|---|

| 结构 | 双层外壳,带冷却风扇 | 单层外壳设计 |

| 密封 | 高真空不锈钢法兰 | 带垫圈的基本陶瓷管 |

| 温度控制 | 多区加热(精度 ±1°C) | 单回路控制器 |

| 大气 | 动态气体混合和真空系统 | 静态惰性气体吹扫 |

| 冷却 | 主动式风冷/水冷冷却器 | 被动冷却 |

| 应用 | 半导体掺杂、石墨烯合成 | 退火、煅烧 |

使用为先进材料沉积量身定制的精密设计 CVD 管式炉升级您的实验室。 KINTEK 将尖端研发与内部制造相结合,提供定制的高温解决方案--从 CVD/PECVD 系统 到真空炉。 立即联系我们 讨论您的具体要求,实现无与伦比的过程控制!

您可能正在寻找的产品:

用于 CVD 系统的高真空观察法兰 用于薄膜沉积的旋转式 PECVD 炉 耐腐蚀真空阀 MPCVD 金刚石生长反应器

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉