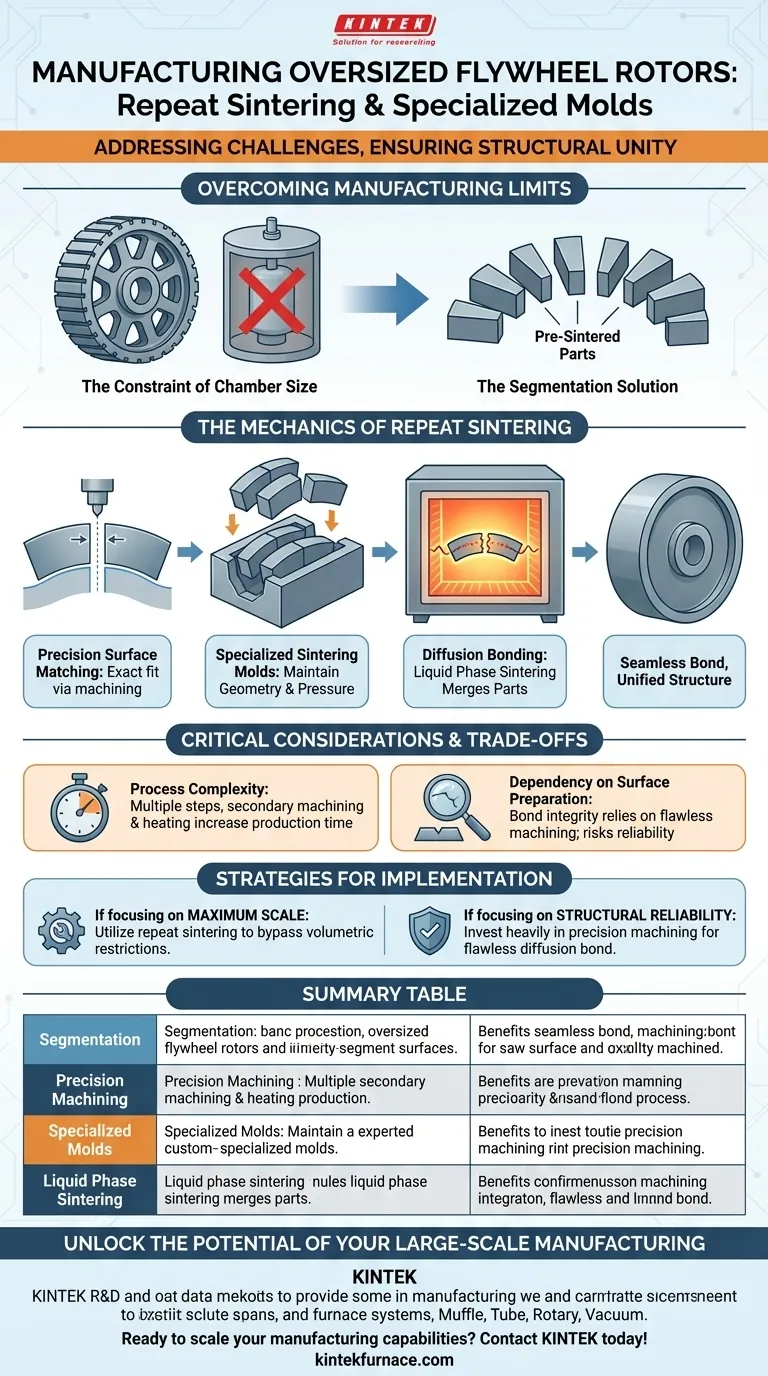

重复烧结工艺和专用模具通过允许将大型飞轮部件分段制造并熔接成单一单元,解决了标准制造的几何限制。当转子尺寸超过标准等静压腔的尺寸时,工程师会使用精密加工和第二次高温处理将多个预烧结部件连接起来,形成无缝的结合。

制造超大转子的核心挑战不仅在于尺寸,还在于保持结构统一性。通过利用液相烧结的扩散键合机制,该方法能够创建大型、复杂的结构,这些结构能够保持单件组件的材料完整性。

克服制造限制

腔室尺寸的限制

标准制造设备存在硬性的物理限制。具体来说,等静压腔无法一次性容纳超大飞轮转子部件。

分段解决方案

为了绕过这一限制,制造商将部件分成更小、更易于管理的段。这些部件在组装进行最终连接过程之前会单独进行预烧结。

重复烧结的力学原理

精密表面匹配

为了使各段正确熔接,配合度必须精确。每个预烧结部件的接触面都经过精密加工,以确保完美对齐。

专用模具的作用

加工完成后,将部件组装并放入专用烧结模具中。这些模具在二次加热阶段对于保持正确的几何形状和压力至关重要。

扩散键合

在第二次高温处理过程中,该工艺会触发液相烧结。这会产生扩散键合机制,有效地将分离的部件融合成一个可靠的、统一的结构。

关键考虑因素和权衡

工艺复杂性

虽然这种方法解决了尺寸限制,但它引入了多个加工步骤。二次加工和第二次加热周期的要求与单件制造相比,增加了生产时间。

依赖于表面处理

最终结合的完整性完全取决于接触面的质量。如果精密加工有缺陷,扩散键合可能会受到影响,从而危及部件的可靠性。

实施策略

为确保超大飞轮部件制造的成功,请考虑以下战略重点:

- 如果您的主要重点是最大规模:利用重复烧结来绕过您现有等静压设备体积的限制。

- 如果您的主要重点是结构可靠性:大力投资于接触面的精密加工,以确保液相烧结产生完美的扩散键合。

掌握这种多阶段工艺可以将您的设备限制转化为规模和复杂性的新可能性。

摘要表:

| 特征 | 描述 | 益处 |

|---|---|---|

| 分段 | 部件由更小、更易于管理的部件构成 | 克服等静压腔限制 |

| 精密加工 | 预烧结部件的精确表面匹配 | 确保键合的完美对齐 |

| 专用模具 | 二次加热的定制夹具 | 在熔接过程中保持几何形状和压力 |

| 液相烧结 | 高温扩散键合机制 | 形成无缝、统一的结构键合 |

释放您大规模生产的潜力

在KINTEK,我们深知专业项目需要专业的解决方案。凭借专家级研发和世界一流的制造能力,我们提供掌握重复烧结和扩散键合等复杂工艺所需的精密马弗炉、管式炉、旋转炉和真空炉系统。无论您需要标准配置还是用于独特飞轮转子生产的全定制高温炉,我们的团队都能提供您的实验室所需的可靠性和性能。

准备好扩大您的制造能力了吗?立即联系我们,讨论您的独特需求!

图解指南

参考文献

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

本文还参考了以下技术资料 Kintek Furnace 知识库 .