K型热电偶与可编程逻辑控制器(PLC)的集成,创建了一个统一的精密热监测系统。通过将这些传感器直接嵌入混凝土核心并将其与PLC连接,研究人员可以捕获实时温度数据,以验证加热过程是否严格遵守预定的热曲线。这种自动化设置可以同时跟踪炉膛环境和试件内部温度,消除了手动测量误差。

嵌入式传感器与自动化逻辑控制的协同作用,将静态加热测试转化为动态数据采集系统。这确保了传热不仅被测量,而且被积极地与热目标进行验证,以准确评估混凝土的耐火性和热性能。

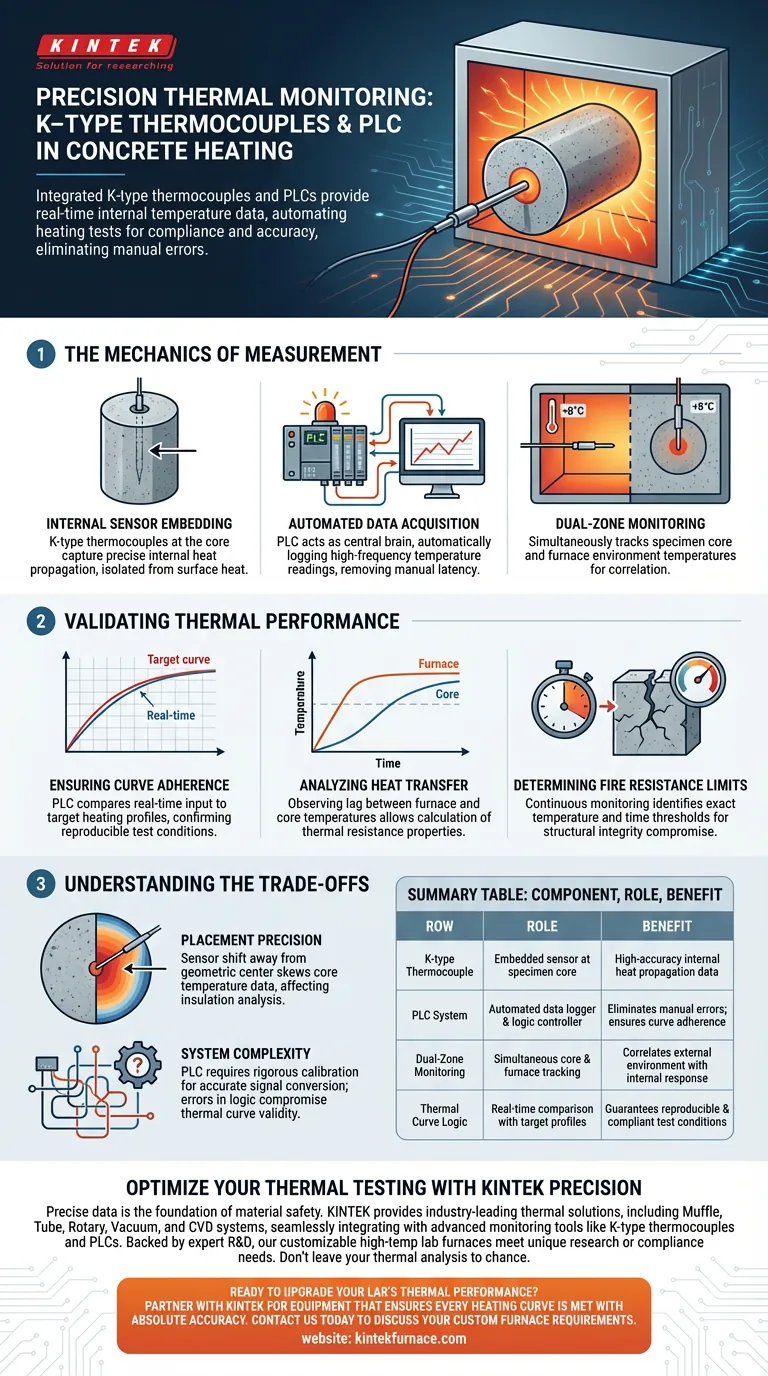

测量机制

内部传感器嵌入

为了捕获准确的内部数据,K型热电偶直接嵌入混凝土圆柱体的中心。这种放置至关重要,因为它将核心温度与直接表面热量隔离开来。它能够精确地读取热量随时间在材料深度中的传播情况。

自动化数据采集

嵌入后,这些热电偶直接连接到可编程逻辑控制器(PLC)系统。PLC充当操作的中央大脑,自动以高频率记录温度读数。这种自动化消除了手动数据记录相关的延迟和不一致。

双区监测

该系统旨在同时监测两个不同的数据点:试件核心温度和炉膛温度分布。通过关联这两个数据集,工程师可以确切了解外部加热环境如何影响混凝土的内部状态。

验证热性能

确保曲线符合性

PLC集成的首要功能是确保实验遵循预定的热曲线。PLC将来自热电偶的实时输入与目标加热曲线进行比较。这证实了测试条件是一致且可重复的。

分析传热

收集的数据有助于详细分析混凝土内部的传热机制。通过观察炉膛温度和核心温度之间的滞后,研究人员可以计算试件的热阻性能。

确定耐火极限

最终,这种设置提供了确定耐火极限所需的关键数据。连续监测允许研究人员识别混凝土结构完整性可能受到损害的确切温度和时间阈值。

理解权衡

放置精度

数据的可靠性完全取决于热电偶的物理放置。如果在混凝土浇筑或凝固过程中传感器移离精确的几何中心,核心温度数据将会失真。这可能导致对材料绝缘性能的结论不准确。

系统复杂性

虽然PLC提供了自动化,但它增加了设置和编程的复杂性。系统需要严格的校准,以确保K型热电偶的模拟信号被正确转换为数字温度读数。PLC逻辑或信号转换中的任何错误都会影响整个热曲线的有效性。

根据您的目标做出正确的选择

为了最大化该测量系统的价值,请根据您的具体分析目标调整您的设置:

- 如果您的主要重点是材料研究:确保您的PLC被编程为以高频率采样,以捕捉快速温度尖峰期间传热速率的细微变化。

- 如果您的主要重点是合规性测试:优先考虑炉膛和核心数据的同步,以证明测试严格遵循了耐火性认证的强制性热曲线。

精确测量内部温度分布是从理论假设到混凝土性能经验证明的唯一途径。

摘要表:

| 组件 | 在温度测量中的作用 | 关键优势 |

|---|---|---|

| K型热电偶 | 嵌入在试件核心的传感器 | 高精度内部传热数据 |

| PLC系统 | 自动化数据记录器和逻辑控制器 | 消除手动错误;确保曲线符合性 |

| 双区监测 | 同时跟踪核心和炉膛 | 关联外部环境与内部响应 |

| 热曲线逻辑 | 与目标曲线进行实时比较 | 保证可重复和合规的测试条件 |

使用KINTEK精密设备优化您的热测试

精确数据是材料安全和耐火性认证的基础。KINTEK提供行业领先的热解决方案,包括马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都旨在与K型热电偶和PLC等先进监测工具无缝集成。

凭借专业的研发和制造支持,我们的高温实验室炉完全可定制,以满足您独特的研究或工业合规需求。不要让您的热分析冒险——与KINTEK合作,获得确保每个加热曲线都达到绝对准确的设备。

准备好升级您实验室的热性能了吗? 立即联系我们,讨论您的定制炉需求。

图解指南

参考文献

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

本文还参考了以下技术资料 Kintek Furnace 知识库 .