简而言之,电磁感应回转窑通过从根本上改变热量产生和控制的方式来简化维护。它们用非接触式固态加热系统取代了复杂、高磨损的机械和燃烧部件,这大大减少了潜在的故障点,并减轻了窑炉降解的主要原因。

简化维护的核心原因是技术的转变:从易于出现故障的机械和燃料系统转向更可靠的电磁系统。这种设计从本质上防止了传统窑炉所面临的热应力(thermal stress)和磨损,从而延长了部件寿命并减少了所需的干预。

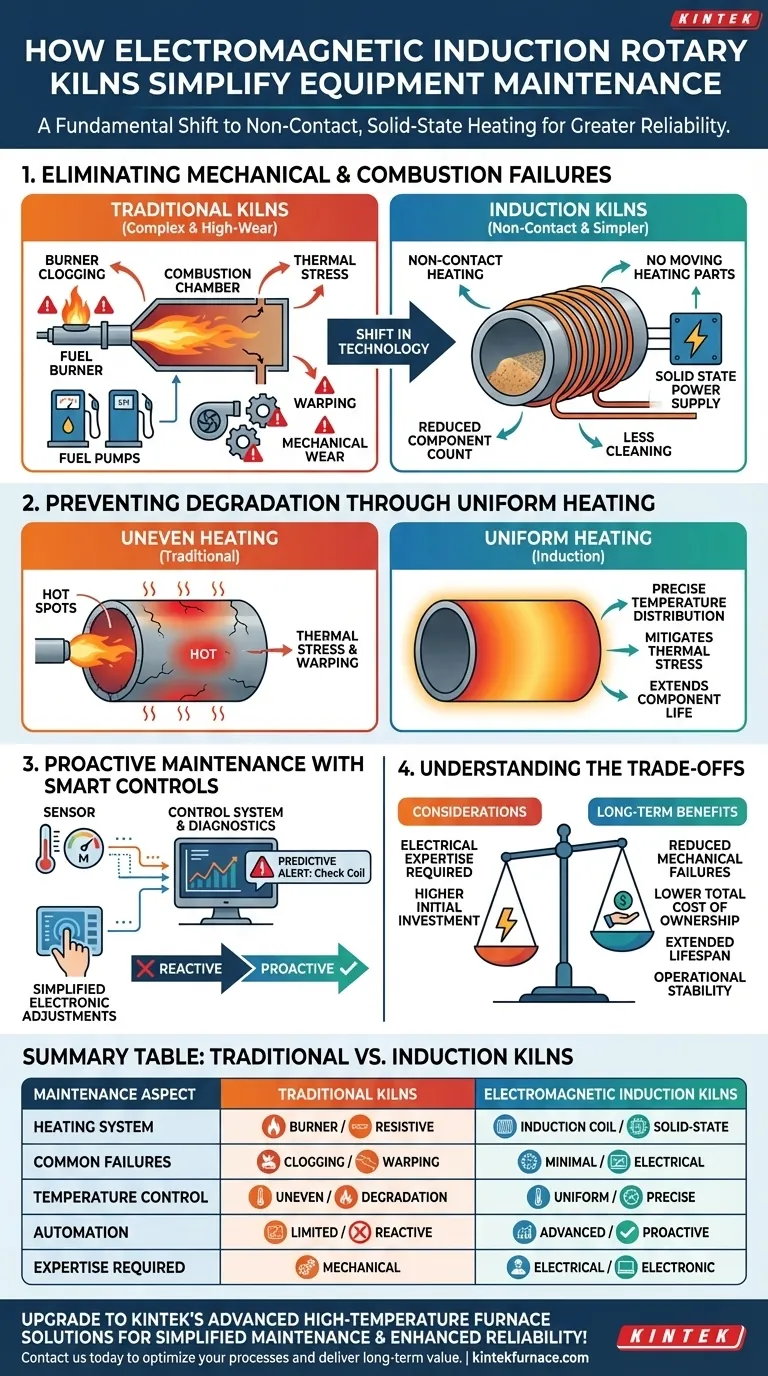

核心原理:消除机械和燃烧故障

最重要的维护优势在于去除了在燃油或电阻加热窑炉中历来造成最多问题的部件。

非接触式加热减少磨损

传统窑炉依赖于燃油燃烧器、燃烧室或电阻元件,它们会受到高温、腐蚀和机械应力的影响。

电磁感应加热是非接触式的。感应线圈产生磁场,直接加热窑炉筒体,加热系统本身没有任何运动部件。这消除了广泛的常见维护任务,例如清洁燃油喷嘴、更换燃烧器或修理燃烧室。

设计上极致简化

从设计上讲,感应窑炉的部件更少,不容易损坏。加热系统由耐用的感应线圈和固态电源组成。

这与传统的系统形成鲜明对比,传统系统涉及燃油泵、鼓风机、点火系统以及燃烧器周围复杂的耐火材料布置,所有这些都需要定期检查、维修和最终更换。

均匀加热如何防止降解

不均匀加热是传统回转窑维护成本和灾难性故障的主要驱动因素。电磁感应直接解决了这个问题。

减轻热应力和翘曲

燃油窑炉通常会产生强烈的“热点”,火焰直接冲击窑炉筒体。这种不均匀的温度分布会导致金属管随着时间的推移而翘曲、变形和开裂。

感应加热提供极其均匀和精确的温度分布,覆盖窑炉的整个圆周。这可以防止局部过热,大大减少热应力,并保持窑炉筒体的结构完整性,从而大大延长使用寿命。

延长耐火材料和部件寿命

精确的温度控制还减少了内部耐火衬里和其他部件的磨损。通过避免温度峰值和快速波动,该系统最大限度地减少了导致材料膨胀和收缩的热循环,而热循环最终会导致开裂和剥落。

自动化和智能控制的作用

现代感应窑炉集成了先进的控制系统,将维护从被动模式转变为主动模式。

自动化监控和诊断

传感器持续监控温度和功率输出等关键参数。控制系统可以自动调整加热以保持完美的一致性。

更重要的是,这些系统可以标记可能预示即将发生问题的性能偏差,从而使维护团队能够在导致停机之前解决问题。

简化的调整

调整感应窑炉中的加热曲线是一个通过控制面板管理的电子过程。技术人员无需物理访问并手动调整燃烧器或燃油阀。这使得工艺微调更快、更安全、更精确。

了解权衡

虽然维护得到了简化,但并未完全消除。所需专业知识的性质只是发生了变化。

对电气专业知识的需求

机械维护显著减少,但系统故障排除现在需要一套不同的技能。电源或控制系统出现故障需要工业电子和电力系统方面的专业知识。习惯于纯机械系统的维护团队可能需要额外的培训。

更高的初始投资

电磁感应系统通常比传统燃油窑炉具有更高的前期资本成本。虽然它们通过减少维护和节省能源来降低总拥有成本,但这项初始投资是需要考虑的关键因素。

为您的运营做出正确的选择

是否采用感应回转窑取决于您的具体运营优先级。

- 如果您的主要重点是最大限度地提高运行时间:机械故障点的显著减少使感应窑炉成为连续生产过程的极其可靠的选择。

- 如果您的主要重点是降低长期成本:窑炉筒体的延长寿命和对更换部件较低的需求,在设备生命周期内节省了大量的运营支出。

- 如果您的主要重点是工艺纯度和质量:封闭的非接触式加热系统可防止燃烧副产物污染产品,从而简化与系统清洁相关的维护。

最终,选择电磁感应窑炉是对运营稳定性和长期可靠性的投资。

总结表:

| 维护方面 | 传统窑炉 | 电磁感应窑炉 |

|---|---|---|

| 加热系统 | 燃油燃烧器、易磨损的电阻元件 | 非接触式感应、固态、磨损极小 |

| 常见故障 | 燃烧器堵塞、热应力、翘曲 | 减少;主要集中在电气元件 |

| 温度控制 | 不均匀,导致降解 | 均匀、精确,防止热应力 |

| 自动化 | 有限,被动维护 | 先进传感器,主动诊断 |

| 所需专业知识 | 机械 | 电气和电子 |

升级到KINTEK的先进高温炉解决方案,简化维护并增强可靠性! 凭借卓越的研发和内部制造能力,我们为各种实验室提供电磁感应回转窑以及马弗炉、管式炉、回转炉、真空炉和气氛炉以及CVD/PECVD系统等其他产品。我们强大的深度定制能力可确保为您的独特实验需求提供精确的解决方案,从而减少停机时间和运营成本。立即联系我们,讨论我们如何优化您的流程并提供长期价值!

图解指南