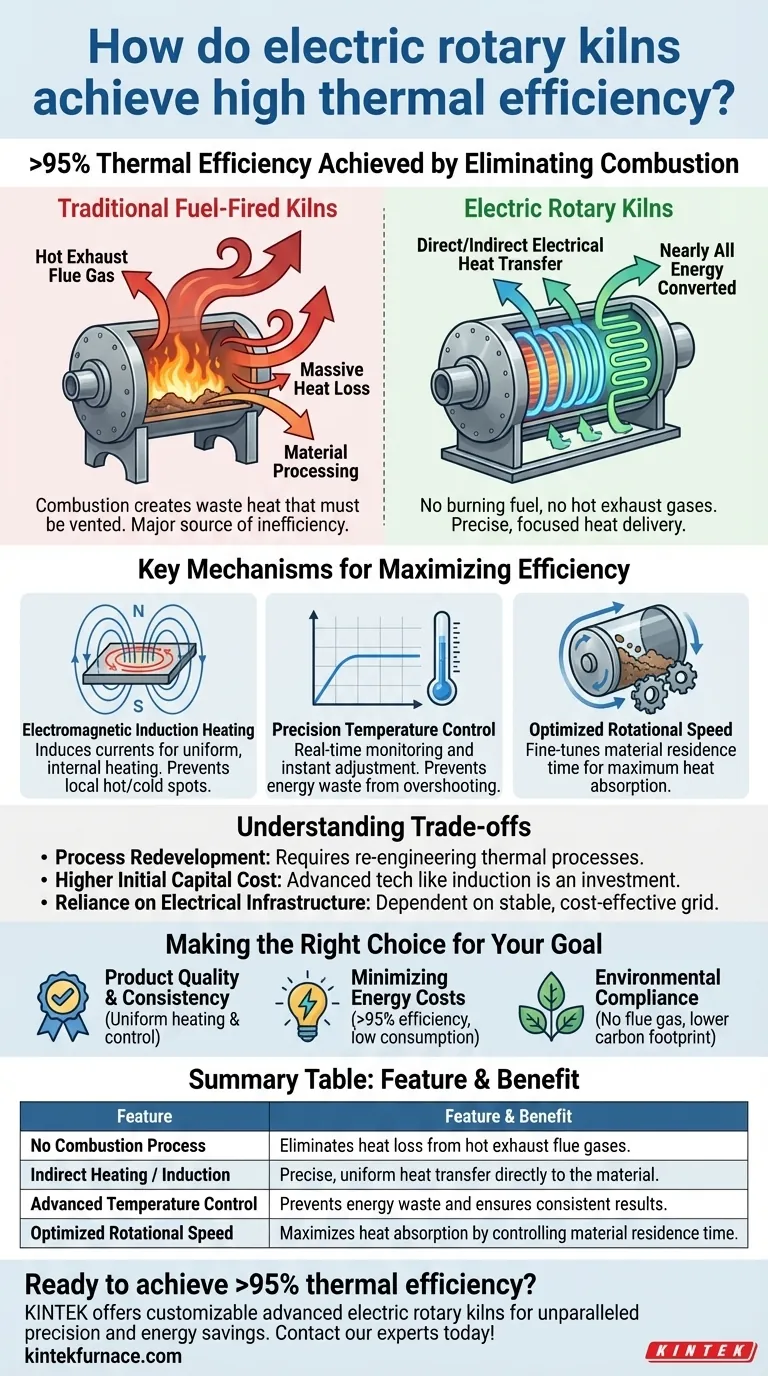

简而言之,电旋转窑的热效率之所以能达到95%以上,是因为它们消除了传统窑炉中最大的热量损失源:燃烧。由于不燃烧燃料,因此无需排出热废气,这意味着几乎所有的电能都直接转化为处理物料的有效热量。

电旋转窑的基本优势在于,它们能够精确地将能量输送到所需位置,而不会产生燃烧过程固有的浪费。这种从燃烧燃料转向控制电能的应用,从根本上重新定义了热处理的效率上限。

核心原理:消除燃烧废气

传统的燃油窑炉效率低下,因为产生的大部分热量会立即损失。理解电窑炉为何不同,关键在于这个核心概念。

烟气的弊端

在任何由天然气、石油或煤炭驱动的窑炉中,燃料必须燃烧才能产生热量。这种燃烧的副产品——热废气,通常称为烟气——必须不断地从窑炉中排出。

这股废气流会将大量的热能带出系统。这是电窑炉所没有的、不可避免的主要热量损失源。

间接加热与直接加热

电加热允许更有效率的热传递方法。一些系统用电热风发生器取代燃气燃烧器,但效率最高的设计则重新构想了整个过程。

许多电窑炉采用间接加热方法。加热元件或电磁感应线圈放置在旋转筒的外部,通过窑炉壁将热量传递到内部的物料。这使得物料与热源隔离,确保了清洁的处理过程,并将能量损失降至最低。

最大化效率的关键机制

除了消除燃烧之外,电窑炉还利用了多种设计和操作特性来实现近乎完美的热性能。

电磁感应加热

先进的电窑炉使用电磁感应来产生热量。这项技术利用磁场在物料或窑炉的导电壳体内直接感应电流,使其从内到外加热。

这种方法非常均匀且可控,确保能量精确且均匀地输送到整个物料负载。它避免了不太先进的系统普遍存在的局部过热或加热不足的问题。

精确的温度控制

电系统提供无与伦比的控制。热电偶实时监测物料温度,并可即时调整加热器的功率。

这使得窑炉能够精确地保持设定的温度而不会过冲,从而避免浪费能源。整个加热周期可以完美地编程和执行,确保结果一致并优化能源使用。

优化的转速

窑炉筒体的旋转对于热传递至关重要。它确保物料翻滚并使所有表面暴露在热源下。

转速直接控制物料的停留时间。如果速度太快,物料会过快通过而无法充分吸收热量。如果速度太慢,物料可能会堆积,形成绝缘的冷点。电窑炉可以微调此速度以匹配物料和工艺,从而最大化热量吸收。

理解权衡

虽然效率很高,但转向电旋转窑涉及重要的考虑因素。

工艺再开发

将直接燃烧的燃气窑炉转换为高效的间接电窑炉并非易事。它通常需要深入了解热工艺,以便为不同的加热方法重新开发。这可能是一项重大的工程挑战。

较高的初始资本成本

先进的系统,特别是使用电磁感应的系统,与传统的基于燃烧的窑炉相比,前期资本成本可能更高。必须权衡这项初始投资与长期的节能和产品质量的提高。

依赖电力基础设施

电窑炉的效率和成本效益直接关系到电网的稳定性和价格。在电力不稳定或昂贵的地区运营可能会面临燃烧系统不曾遇到的挑战。

为您的目标做出正确选择

选择使用电旋转窑应基于您的主要运营驱动因素。

- 如果您的主要关注点是产品质量和一致性:电窑炉(尤其是感应式)的均匀加热和精确的温度控制是无与伦比的。

- 如果您的主要关注点是降低能源成本:超过95%的热效率与任何燃油替代品相比,可大大降低长期能源消耗。

- 如果您的主要关注点是环境合规性:消除烟气简化了排放处理,并显著降低了您的碳足迹。

通过从根本上改变热量的产生和输送方式,电旋转窑代表了热处理效率的飞跃。

总结表:

| 特性 | 优势 |

|---|---|

| 无燃烧过程 | 消除了来自热废气管的传热损失。 |

| 间接加热/感应加热 | 精确、均匀地将热量直接传递到物料。 |

| 先进的温度控制 | 防止因过冲而浪费能源,并确保结果一致。 |

| 优化的转速 | 通过控制物料停留时间来最大化热量吸收。 |

准备好在您的热处理中实现超过95%的热效率了吗?

KINTEK拥有专业的研发和制造能力,提供先进的电旋转窑,可实现无与伦比的精度和节能效果。我们的系统可根据您独特的物料和工艺要求进行定制,帮助您降低运营成本并提高产品质量。

立即联系我们的专家,讨论电旋转窑如何彻底改变您的运营!

图解指南