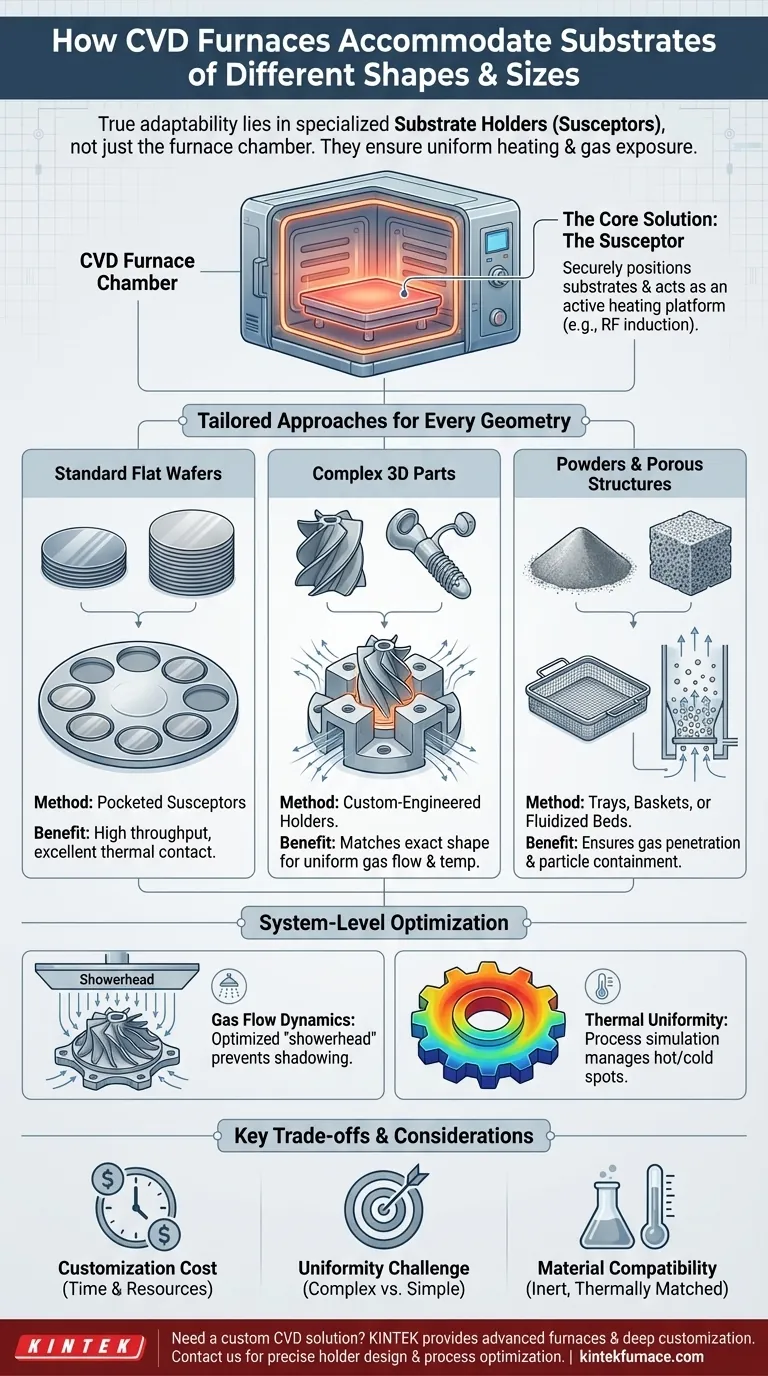

从根本上说,CVD炉的适应性并非来自炉腔本身,而是来自专门设计的、可放入其中的高度专业化基板托架(或衬底)。这些组件经过定制工程设计,可牢固地放置几乎任何几何形状的基板——从平板晶圆到复杂的3D零件。这确保了成功涂层的两个最关键因素:均匀加热和持续暴露于前驱体气体。

虽然炉子提供了受控的加热、真空和气体环境,但真正解决几何形状挑战的是内部夹具——基板托架。CVD工艺真正的适应性是通过设计或选择一个与基板形状和工艺均匀性要求精确匹配的托架来实现的。

基板托架的核心作用

化学气相沉积(CVD)工艺的灵活性几乎完全取决于所涂覆零件的固定组件的设计。这不仅仅是一个简单的架子。

什么是衬底(Susceptor)?

衬底(Susceptor),或称基板托架,是CVD反应器腔室内部的一个平台。它负责物理上固定基板。

至关重要的是,它通常是加热过程的活跃部分。在许多系统中,衬底(通常由石墨制成)通过射频(RF)感应加热,然后它通过传导加热基板。

适应标准平板基板

对于最常见的应用,如半导体晶圆加工,衬底的设计旨在实现高吞吐量和完美的均匀性。

这些通常是大型圆形石墨盘,带有精密加工的凹槽。每个凹槽容纳一个晶圆,确保了优异的热接触并防止了加工过程中的任何移动。

处理弯曲和3D几何形状

这就是定制工程变得至关重要的地方。要涂覆一个非平面物体,例如涡轮叶片、医疗植入物或光学镜片,标准托架是无用的。

工程师设计并制造定制托架,这些托架具有与物体精确形状匹配的腔体或夹具。目标是使所有关键表面暴露于气流中,同时在整个零件上保持稳定、均匀的温度。

管理粉末和多孔结构

涂覆金属泡沫等多孔材料或批量粉末需要不同的方法。挑战在于确保气体能够渗透到整个结构中,同时材料不会被气流移位。

用于这些应用的托架通常类似于由钼或石墨等兼容材料制成的托盘或网篮。在一些先进系统中,使用流化床反应器,气体向上流经粉末,使其表现得像流体一样,确保每个颗粒都被涂覆。

超越托架:系统级适应

虽然托架是实现适应的主要工具,但CVD系统的其余部分必须与它协同工作,才能在复杂形状上实现高质量涂层。

优化气流动力学

仅仅固定一个复杂部件是不够的。前驱体气体必须均匀地流过所有待涂覆的表面。

这由气体注入系统管理,通常称为“花洒头”。对于复杂部件,工程师可能会调整花洒头设计或使用多个气体入口,以引导气流围绕部件,并防止“阴影效应”,即基板的一个区域阻碍气体到达另一个区域。

确保热均匀性

复杂形状具有不同的厚度和表面积,会产生热点和冷点。尖锐边缘上的点会比厚实的平面部分加热快得多。

工艺工程师通过精心设计衬底以均匀分布热量,并通过调节炉子的加热元件来解决这个问题。通常在运行前使用工艺模拟来预测和纠正这些热梯度。

了解权衡和限制

在CVD工艺中适应独特的基板几何形状功能强大,但它也带来了必须尊重的重大挑战。

定制的成本

为新型3D零件设计、模拟和制造定制衬底是一项巨大的时间和资源投入。这是一个专门的工程项目,而非简单的调整。

均匀性挑战

基板的几何形状越复杂,实现完美均匀涂层就越困难。尖角往往具有更高的生长速率,而凹陷的腔体可能缺乏前驱体气体,导致膜层变薄。

材料兼容性和污染

必须仔细选择托架材料。它必须能承受极端温度,对前驱体气体具有化学惰性,并且具有与基板兼容的热膨胀系数以避免应力。托架的任何脱气都可能污染最终的膜层。

为您的目标做出正确选择

要确定您的应用的适用性和方法,请考虑基板的性质和您的主要目标。

- 如果您的主要焦点是标准平面基板(例如,晶圆):您可以依赖现成的、高吞吐量系统,配备标准化带凹槽的衬底,以获得可预测的结果。

- 如果您的主要焦点是涂覆复杂的三维零件:预算应包括大量的研发,包括定制衬底的设计和制造以及广泛的工艺优化,可能涉及模拟。

- 如果您的主要焦点是涂覆多孔材料或粉末:您的主要挑战是容纳和气体渗透;寻找专门的反应器设计或带有网状托架的系统。

归根结底,掌握特定几何形状的CVD是一个机械和工艺工程问题,而不仅仅是简单的炉子选择。

汇总表:

| 基板类型 | 主要适应方法 | 主要考虑因素 |

|---|---|---|

| 标准平面基板 | 带凹槽的衬底用于安全放置 | 高吞吐量,均匀加热 |

| 弯曲和3D几何形状 | 与精确形状匹配的定制托架 | 均匀气流,热管理 |

| 粉末和多孔结构 | 托盘、网篮或流化床 | 气体渗透,材料容纳 |

需要根据您独特的基板要求量身定制的CVD炉吗?KINTEK凭借卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括CVD/PECVD系统,并具备强大的深度定制能力。我们的专家设计精确的基板托架并优化工艺,以在任何形状或尺寸上实现均匀涂层——从平板晶圆到复杂的3D零件和粉末。立即联系我们,讨论我们如何提升您实验室的性能并实现您的具体实验目标!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉