从根本上说,先进的混合和输送技术通过从根本上改变物料与热量和工艺气氛的相互作用方式来提高回转窑的性能。这些系统不再是被动翻滚,而是主动管理物料流,以最大限度地提高热量和质量传递,从而缩短工艺时间、提高体积利用率并确保最终产品高度均匀。这使得可以采用更小、更高效的炉体设计,其性能优于更大、更不复杂的设备。

任何回转窑中的核心挑战是克服低效、被动的物料翻滚。先进的混合和输送技术通过将炉体从简单的容器转变为主动迫使每个颗粒均匀处理的工程化环境来解决这个问题。

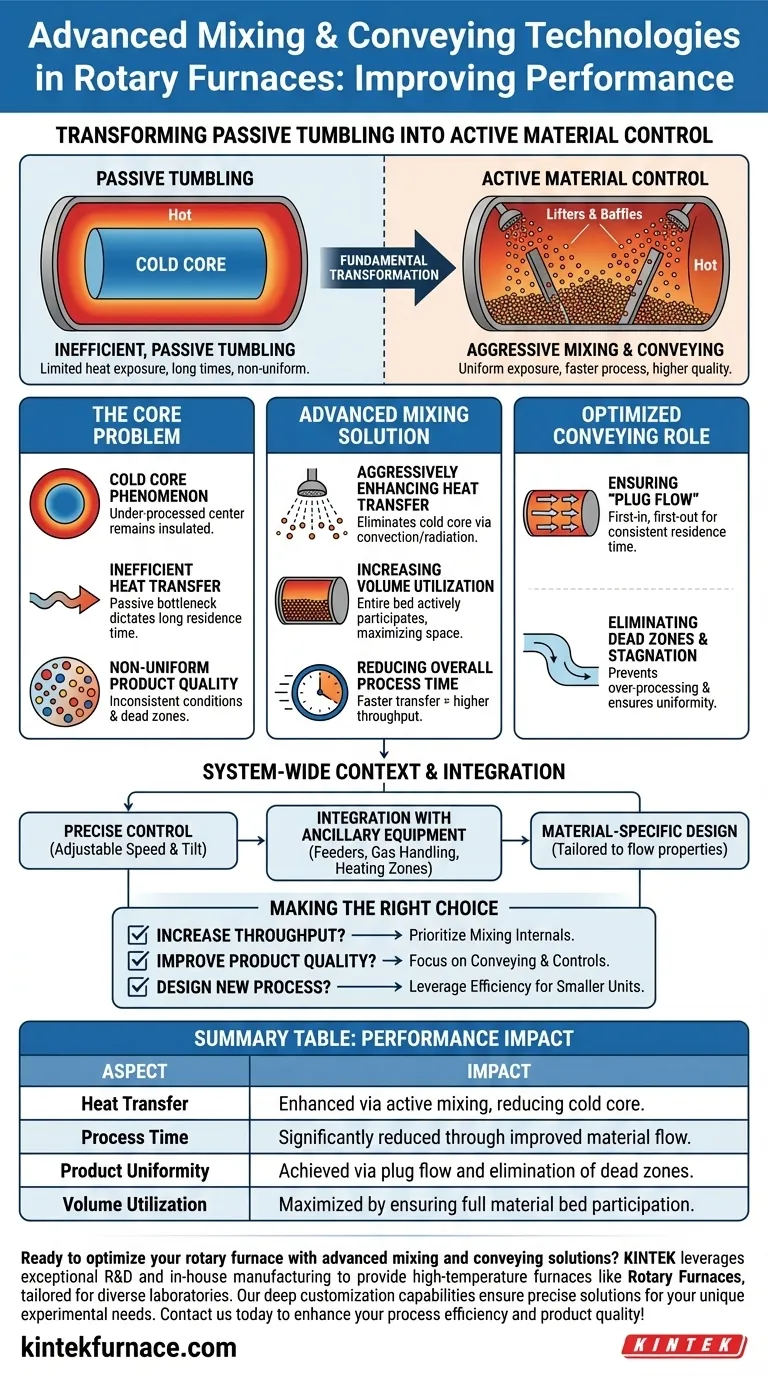

核心问题:被动翻滚的局限性

在基本的回转窑中,随着筒体旋转,物料只是相互翻滚。这种看似简单的动作会造成重大的工艺效率低下,从而限制了性能和质量。

“冷芯”现象

随着物料床翻滚,只有最外层直接暴露于热源和工艺气体。床层中心的物料保持绝缘状态,形成一个“冷芯”,处理不足。

低效的传热和传质

热量只能通过与暴露的表面层的传导缓慢渗透到物料床中。这种被动传递是一个主要的瓶颈,决定了需要较长的停留时间才能确保整个体积达到目标温度。

产品质量不均匀

热外层和冷内芯的结合意味着颗粒经历的条件截然不同。此外,流动变化可能会产生物料滞留的死区,或物料流过太快的通道,导致最终产品不均匀。

先进混合如何改变工艺

先进的混合技术通过迫使物料床自身翻转,直接解决了“冷芯”问题,确保每个颗粒都有机会到达表面。

积极增强传热

内部结构,如提升筋、挡板或定制的搅拌器,旨在将物料从料床底部提起,并通过炉体上部的热气氛将其淋洒。这通过对流和辐射极大地增加了热量和质量传递,几乎消除了冷芯。

提高有效体积利用率

通过确保物料床的整个横截面都积极参与反应,您正在更有效地利用炉体的内部空间。受传热限制的工艺现在可以在相同的物理空间内容纳更快地完成。

缩短总体工艺时间

由于热量传递到物料的速度快得多,完成工艺所需的停留时间大大减少。这直接转化为现有炉体的更高吞吐量,或在新设计中允许使用更小、更具成本效益的炉体。

优化输送的作用

虽然混合解决了物料在炉体横截面内的行为方式,但输送解决了物料如何从入口移动到出口。

确保“活塞流”

优化的输送,通常使用可调倾斜角或内部螺旋叶片等特性,旨在以“先进先出”的方式(称为活塞流)将物料通过炉体移动。这确保了每个颗粒在炉内停留的时间相似。

消除死区和停滞

不良的输送设计会导致死区,物料可能会卡住或循环,从而导致过度处理和不均匀。正确的输送设计可确保从头到尾的平稳、连续和可预测的流动。

驱动产品均匀性

当每个颗粒都经历均匀的混合(一致的受热)和均匀的输送(一致的停留时间)时,结果是具有出色均匀性和质量的最终产品。

了解系统级背景

实施这些先进功能并非简单的即插即用升级。成功需要将炉体视为一个集成系统。

精确控制的必要性

先进的内部结构与精确的工艺控制相结合时最有效。可调节的转速和炉体倾角允许操作员针对不同的物料或工艺阶段微调混合和输送动作。

与辅助设备的集成

炉体的性能取决于整个系统。这包括来自进料器的稳定物料进料、使用气体处理包管理内部气氛,以及使用多个加热区精确控制温度。

设计必须针对特定材料

一种完美适用于自由流动颗粒状固体的混合设计,对于粘性或泥浆状材料将完全失败。混合和输送内部件的设计必须根据所处理材料的特定特性量身定制。

根据您的目标做出正确的选择

您的特定目标将决定要优先考虑的技术增强措施。

- 如果您的主要重点是提高吞吐量:优先考虑先进的混合内部件,以最大限度地提高热量和质量传递,从而缩短工艺时间。

- 如果您的主要重点是提高产品质量:专注于优化的输送和精确的工艺控制,以确保均匀的停留时间并消除死区。

- 如果您的主要重点是设计新的、紧凑的工艺线:利用混合和输送带来的效率提升,指定一个更小、资本投入更少的炉体来满足您的产出目标。

通过从被动翻滚转向主动物料控制,您将回转窑从一个简单的容器转变为一个精密加工仪器。

摘要表:

| 方面 | 影响 |

|---|---|

| 传热 | 通过主动混合增强,减少冷芯并提高效率 |

| 工艺时间 | 通过改善物料流动和受热,显著减少 |

| 产品均匀性 | 通过活塞流和消除死区来实现一致的质量 |

| 体积利用率 | 通过确保物料床充分参与反应而最大化 |

准备好使用先进的混合和输送解决方案来优化您的回转窑了吗?KINTEK 利用卓越的研发和内部制造能力,提供回转窑等高温炉,专为各种实验室量身定制。我们深度的定制能力确保为您的独特实验需求提供精确的解决方案。请立即联系我们,以提高您的工艺效率和产品质量!

图解指南