从核心来看,碳化硅(SiC)加热元件是通过将高纯度碳化硅颗粒熔合形成坚固的自结合结构来制造的。这通过一个称为再结晶或反应结合的过程实现,该过程在极高的温度下进行,通常超过2150°C(3900°F),从而创造出一种特别适合高温应用的材料。

SiC元件的制造过程旨在创造一种在极端温度下具有卓越强度和稳定性的材料。然而,相同的过程导致材料在室温下坚硬但易碎,因此小心处理是成功操作的关键因素。

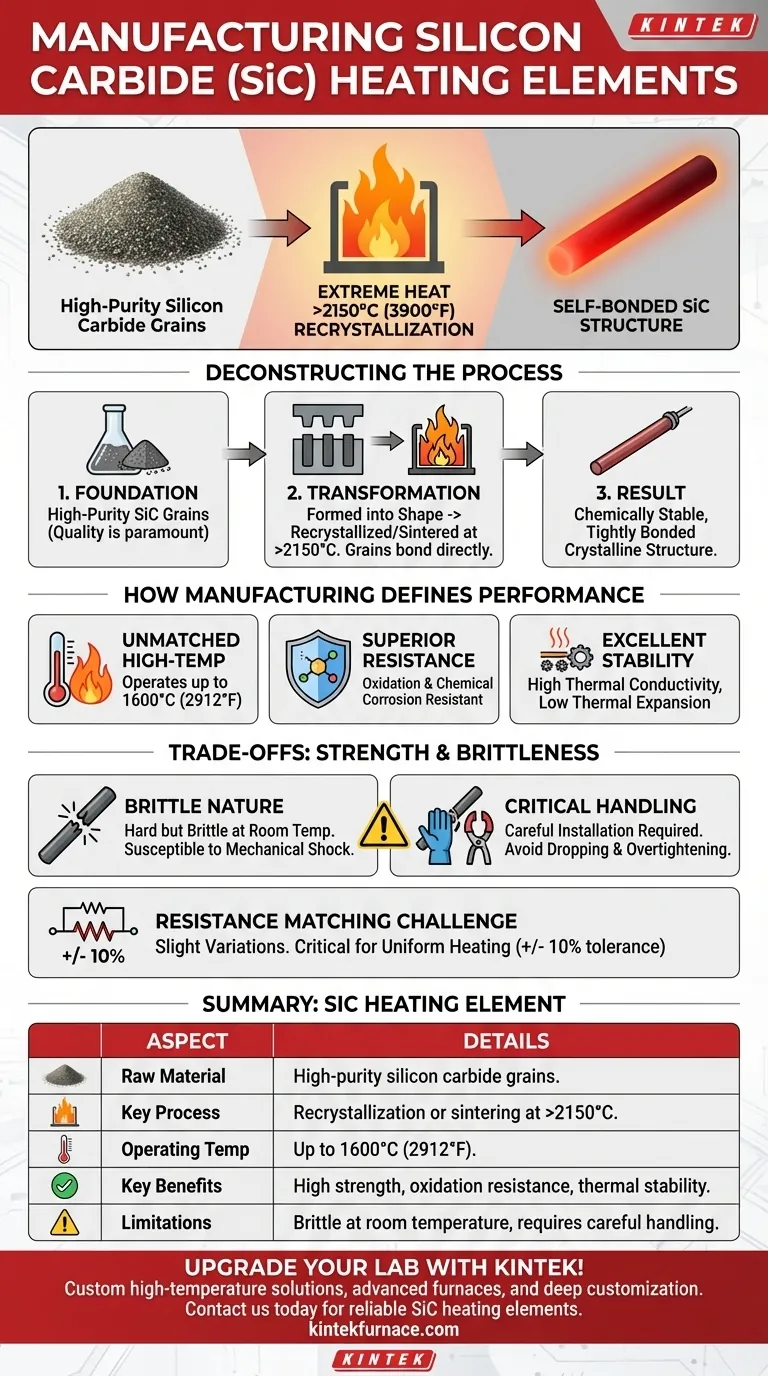

制造过程解析

SiC加热元件的制造是材料科学的一项壮举,它将颗粒状粉末转化为坚固、高性能的组件。

基础:高纯度碳化硅

该过程始于高纯度碳化硅颗粒。这种原材料的质量至关重要,因为杂质会产生弱点,并对元件在高温下的电性能和寿命产生负面影响。

转化:再结晶

这些SiC颗粒被制成所需的形状,通常是棒状或管状。然后,它们在专用炉中被加热到极高的温度。

在这些温度下,单个颗粒直接相互结合,这个过程被称为再结晶或烧结。这使得粉末熔合成为一块单一、致密、结构坚固的碳化硅,无需任何粘合剂。

结果:化学稳定的结构

这种高温熔合创造了一种化学稳定的材料,具有紧密结合的晶体结构。这种结构是元件卓越性能特征的关键。

制造如何定义元件性能

SiC元件的制造方式直接决定了其能力和局限性。再结晶过程不仅仅是为了形成形状;它更是为了工程化特定的材料特性。

无与伦比的高温能力

自结合结构极其坚固,使SiC元件能够在高达1600°C (2912°F)的表面温度下运行。这远远超过了传统金属加热元件的能力。

卓越的耐化学性和抗氧化性

紧密结合的SiC材料对氧化和化学腐蚀具有高度抵抗力。这使其非常适合在其他元件会迅速降解的恶劣工业环境中应用。

优异的导热性和稳定性

制造过程产生了一种具有优异导热性的材料,使其能够高效传热。它还具有非常低的热膨胀系数,这意味着即使在快速温度变化下也不会变形或翘曲。

理解权衡:强度与脆性

虽然制造过程创造了一个在高温下极其坚固的组件,但它也引入了一个关键的权衡。

碳化硅的脆性

在室温下,SiC元件坚硬但易碎。提供高温强度的相同刚性晶体结构使其易受机械冲击或撞击引起的断裂。

对安装的关键影响

这种脆性要求在安装过程中小心处理。元件必须避免跌落或撞击。

夹具和电连接带必须牢固但小心地拧紧,以确保良好的接触,同时避免产生可能导致断裂的应力点。

电阻匹配的挑战

制造过程可能导致不同元件之间电阻存在细微差异。为了在炉中实现均匀加热,关键是同一套中的所有元件的电阻值必须在严格的公差范围内,通常为彼此的+/- 10%。

为您的应用做出正确选择

了解SiC元件的制造方式对于在您的特定应用中利用其独特优势至关重要。

- 如果您的主要关注点是最高工作温度: SiC的再结晶制造工艺使其成为现有最佳选择之一,能够可靠地达到1600°C。

- 如果您的主要关注点是在恶劣环境中的耐用性: 制造过程中形成的化学稳定结构提供了卓越的抗氧化和抗化学侵蚀能力。

- 如果您的主要关注点是运行可靠性: 认识到元件固有的脆性需要细致的处理和正确的安装,以防止过早失效并确保较长的使用寿命。

通过理解其制造与特性之间的联系,您可以有效地将碳化硅应用于要求苛刻的高温工艺。

总结表:

| 方面 | 详情 |

|---|---|

| 原材料 | 高纯度碳化硅颗粒 |

| 关键工艺 | >2150°C下的再结晶或烧结 |

| 工作温度 | 高达1600°C (2912°F) |

| 主要优点 | 高强度、抗氧化性、热稳定性 |

| 局限性 | 室温下易碎,需要小心处理 |

使用KINTEK的定制高温解决方案升级您的实验室!凭借卓越的研发和内部制造能力,我们提供先进的炉具,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深入的定制能力确保精确满足您独特的实验需求。立即联系我们,通过为您的应用量身定制的可靠、耐用的SiC加热元件,提升您的高温工艺!

图解指南