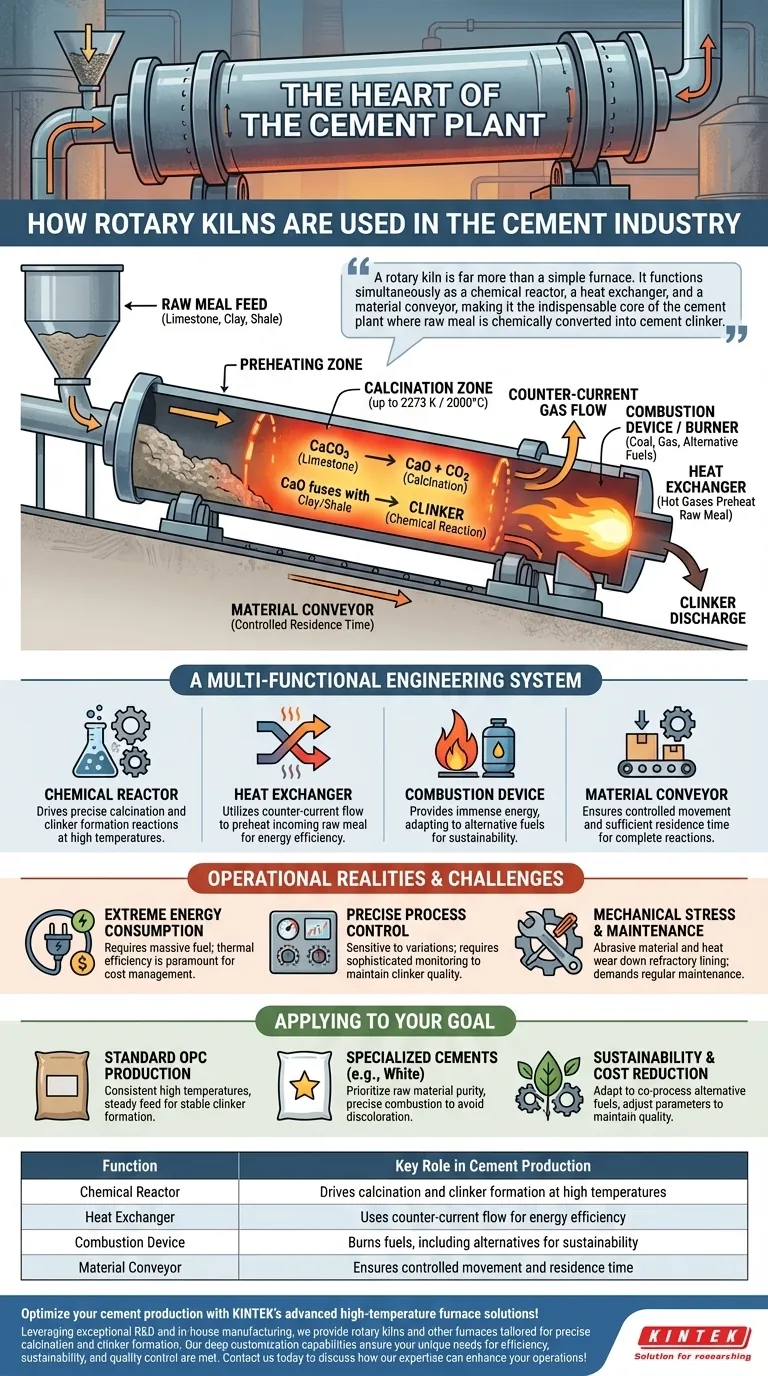

在水泥行业中,回转窑是核心设备,负责将原材料高温化学转化为熟料,熟料是水泥的主要组成部分。这座巨大的旋转圆筒常被称为水泥厂的“心脏”,它使石灰石、粘土和页岩的混合物经受极端高温,从而引发化学反应,形成水泥的基本粘合特性。

回转窑不仅仅是一个简单的煅烧炉。它同时充当化学反应器、热交换器和物料输送机,是水泥厂不可或缺的核心,在这里生料在化学上转化为水泥熟料。

回转窑作为工厂核心的作用

回转窑是行业“两磨一烧”生产模式中的“煅烧”阶段。其目的是通过强烈、均匀的热量,对研磨后的生料进行化学改变。

从生料到熟料

石灰石和粘土等原材料首先被研磨成细粉,称为生料。这种生料被送入缓慢旋转的窑的上部高处。随着窑的转动,物料逐渐向下移动到有热源的下部。

煅烧过程

回转窑的主要功能是促进煅烧。当生料在温度逐渐升高的区域中移动,达到高达 2273 K (2000°C / 3632°F) 的温度时,石灰石(碳酸钙)会分解。该反应释放二氧化碳,留下高活性的氧化钙。

确保均匀的质量

这种过热的氧化钙随后与其他来自粘土和页岩的元素熔合,形成新的晶体化合物。离开窑的最终产品是熟料——小的、坚硬的团块,是成品水泥的直接前体。窑的持续旋转确保所有物料均匀受热,这对保持熟料质量一致至关重要。

多功能工程系统

回转窑的设计使其能够同时执行几项不同的功能,使其成为一个高效的集成系统。

化学反应器

从本质上讲,窑是一个化学反应器。它产生的极端高温环境受到精确控制,以驱动特定的吸热和放热反应,将简单的矿物质转化为赋予水泥强度的复杂化合物。

热交换器

窑的设计注重卓越的热效率。来自下部燃烧器的高温燃烧气体向上流动,与生料形成逆流。这种逆流使热气流能够预热进入的生料,从而节约能源。

燃烧装置

窑下部有一个强大的燃烧器,提供所需的巨大能量。虽然传统上使用煤炭或天然气作为燃料,但现代窑正越来越多地适应使用替代燃料,包括工业副产品和废弃物,作为可持续发展举措的一部分。

物料输送机

窑相对于水平面有一个轻微的倾斜角度。这个倾斜度加上缓慢而稳定的旋转,充当了输送系统。它确保物料以受控的速度通过窑,为所有化学反应的完成提供足够的停留时间。

了解操作现实

尽管回转窑不可或缺,但其操作涉及需要关键管理的重大挑战和权衡。

极高的能源消耗

达到并维持超过 2000°C 的温度需要大量的燃料。能源消耗是水泥生产中最大的可变成本,因此热效率是工厂运营商的首要关注点。

精确的过程控制

最终熟料的质量对操作参数高度敏感。生料的进料速率、窑的转速或温度分布的微小偏差都可能导致产品质量不一致或不佳。这需要复杂的过程控制系统和持续的监控。

机械应力和维护

极端高温、连续旋转和磨蚀性物料的结合对窑的部件施加了巨大的机械应力。窑内部的保护性耐火砖衬里会磨损并需要定期更换,这构成了显著的维护成本和停产时间。

如何将其应用于您的目标

根据市场需求和战略目标,回转窑的操作重点可以进行调整以产生不同的结果。

- 如果您的主要重点是生产标准的普通波特兰水泥 (OPC): 关键是保持一致的高温和稳定供应的传统原材料,以确保熟料的稳定形成。

- 如果您的主要重点是生产特种水泥(例如白水泥): 您必须优先考虑原材料的纯度和精确的燃烧控制,以避免可能使最终产品变色的矿物杂质。

- 如果您的主要重点是可持续性和成本降低: 可以调整系统以共同煅烧替代燃料和原材料,这需要仔细调整燃烧和热交换参数以保持熟料质量。

归根结底,掌握回转窑就是掌握水泥生产本身的核心化学和热力学。

摘要表:

| 功能 | 水泥生产中的关键作用 |

|---|---|

| 化学反应器 | 在高温下驱动煅烧和熟料形成 |

| 热交换器 | 使用逆流实现能源效率 |

| 燃烧装置 | 燃烧燃料,包括用于可持续发展的替代燃料 |

| 物料输送机 | 确保受控的移动和停留时间 |

通过 KINTEK 先进的高温炉解决方案优化您的水泥生产! 凭借卓越的研发能力和内部制造能力,我们提供定制的回转窑和其他煅烧炉,以实现精确的煅烧和熟料形成。我们深入的定制能力确保您的效率、可持续性和质量控制的独特需求得到满足。立即联系我们,讨论我们的专业知识如何增强您的运营!

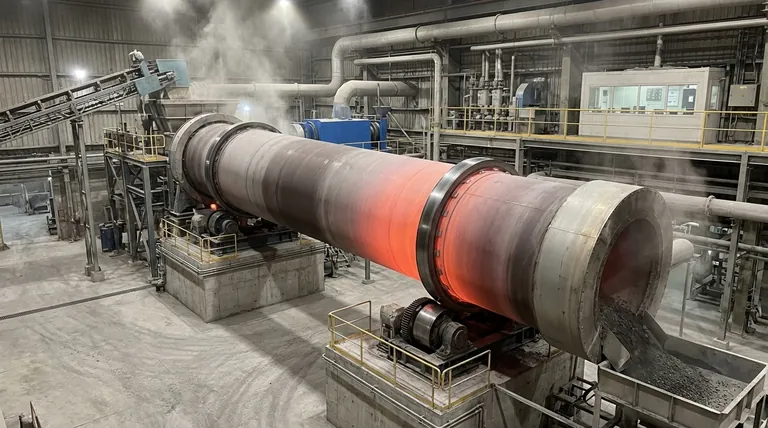

图解指南