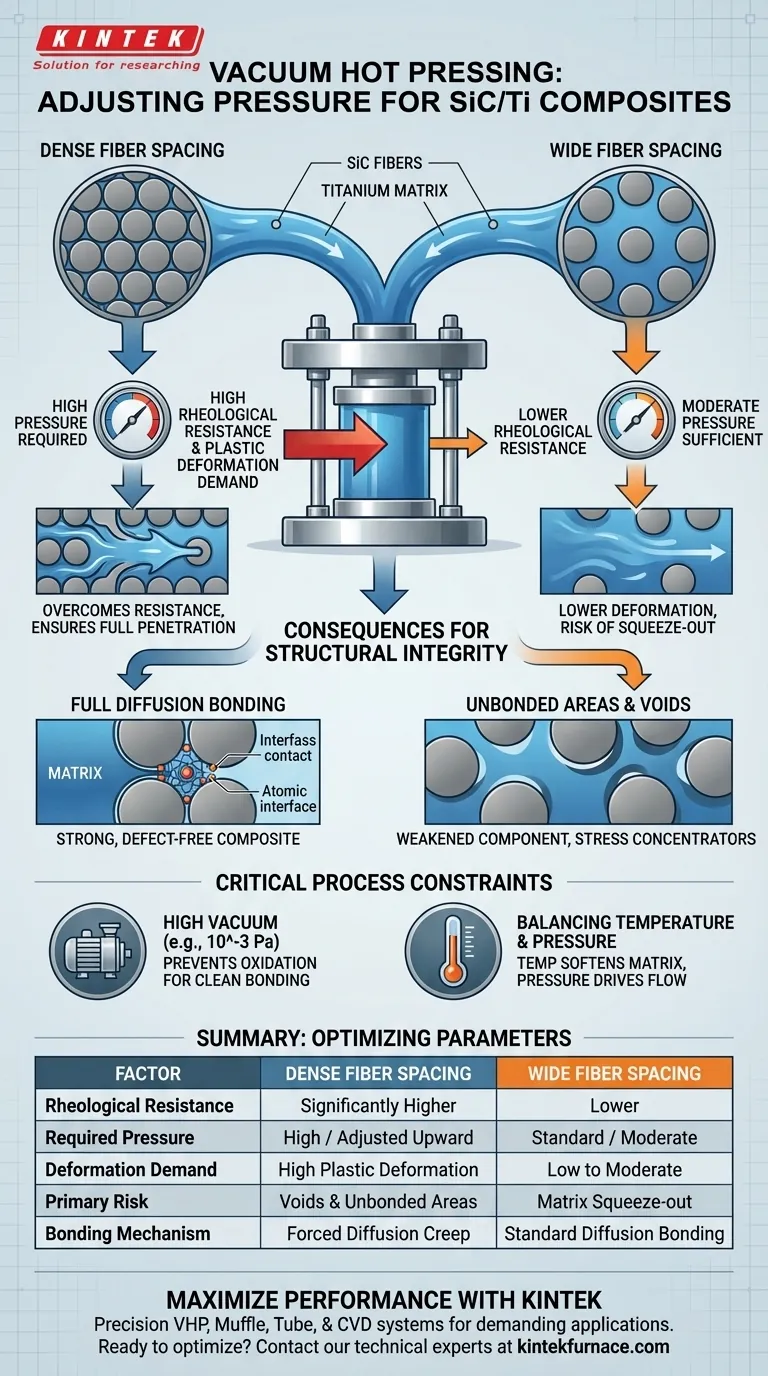

纤维间距直接决定了实现无缺陷SiC纤维增强钛基复合材料所需的液压压力。随着纤维之间距离的减小,钛基体在流动时会遇到显著更高的阻力,这需要提高压力以将材料推入这些更紧密的间隙空间。

核心要点:较小的纤维间距会产生较窄的通道,从而大大增加钛基体所面临的流变阻力。必须施加更高的压力来克服这种阻力,并诱导必要的塑性变形,确保基体完全渗透间隙并消除空洞形成。

基体流动和固结的物理学

克服流变阻力

当SiC纤维密集排列时,它们之间的间距会变窄。空间的减少会形成物理屏障,限制了基体箔的移动。

这种限制导致更高的流变阻力,这意味着材料会抵抗流动。对于密集排列,您不能使用标准的压力设置,因为力不足以克服增加的摩擦和阻力。

驱动塑性变形

为了填充这些狭窄的间隙,钛基体箔必须经历显著的形状变化。这个过程被称为塑性变形。

基体必须从固态箔片状被物理地挤压成纤维之间的复杂空隙。更紧密的间距需要更高程度的变形,这只能通过液压系统施加更大的机械压力来实现。

对结构完整性的影响

防止未粘合区域

未能调整压力的主要风险是产生未粘合区域。如果压力对于特定的纤维密度来说太低,基体将桥接纤维之间,而不会流到间隙底部。

这会在复合材料内部留下空隙或“阴影”。这些空隙充当应力集中点,削弱最终部件。

促进扩散键合

压力不仅仅是移动材料;它创造了粘合所需的紧密接触。真空热压(VHP)工艺依赖于扩散蠕变来融合基体和纤维。

通过增加密集阵列中的压力,可以确保基体与纤维表面产生完全接触。这种接触是原子扩散形成金属与增强体之间牢固物理键合的先决条件。

关键工艺约束和权衡

真空环境的作用

虽然压力驱动流动,但没有洁净的环境就无法成功。高真空(例如10^-3 Pa)对于防止化学活性钛基体的氧化至关重要。

如果环境未保持在高真空状态,氧气会与钛发生反应。即使在高压下,氧化表面也无法有效粘合,使压力调整变得毫无意义。

平衡温度和压力

高压与高温协同作用。升高的温度(对于钛的固结通常在870°C至950°C之间)会软化基体,使其更容易变形。

然而,仅依靠温度来改善流动存在风险,因为可能导致晶粒生长或纤维退化。因此,机械压力仍然是管理困难纤维间距的主要手段。

优化密度工艺参数

为确保SiC/钛复合材料成功固结,请在设置VHP参数之前评估您的纤维结构。

- 如果您的主要重点是致密的纤维排列:显著提高液压压力,以克服高流变阻力,并将基体推入狭窄的间隙。

- 如果您的主要重点是消除缺陷:优先调整压力,以确保充分的塑性变形,防止空洞和未粘合区域的形成。

- 如果您的主要重点是界面质量:在调整压力的同时保持高真空,以确保键合发生在清洁、无氧化物的表面上。

将压力参数与纤维间距正确匹配是保证完全致密、结构牢固的复合材料的最有效方法。

总结表:

| 因素 | 致密的纤维间距 | 宽的纤维间距 |

|---|---|---|

| 流变阻力 | 显著更高 | 较低 |

| 所需压力 | 高/向上调整 | 标准/中等 |

| 变形需求 | 高塑性变形 | 低至中等 |

| 主要风险 | 空洞和未粘合区域 | 基体挤出 |

| 键合机制 | 强制扩散蠕变 | 标准扩散键合 |

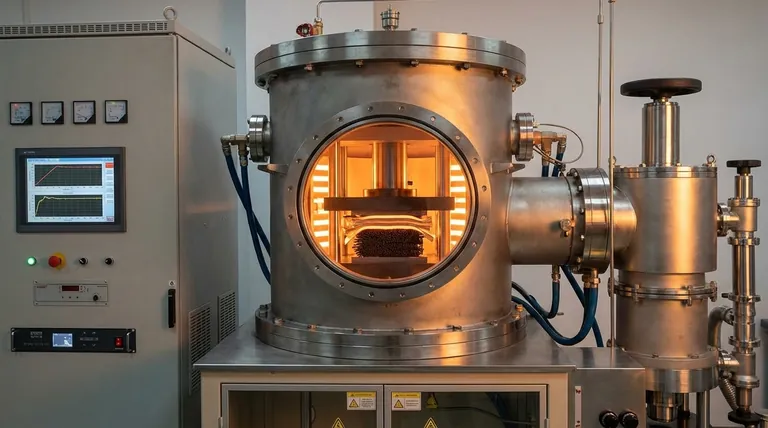

通过KINTEK最大化您的材料性能

在处理SiC增强钛的复杂流变学时,精度至关重要。凭借专家研发和世界一流的制造能力,KINTEK提供行业领先的真空热压(VHP)、马弗炉、管式和CVD系统,专为最苛刻的航空航天和工业应用而设计。我们的高温炉完全可定制,以满足您特定的压力和真空要求,确保无缺陷的固结和卓越的结构完整性。

准备好优化您的复合材料制造了吗?

立即联系我们的技术专家,找到您的定制解决方案。

图解指南