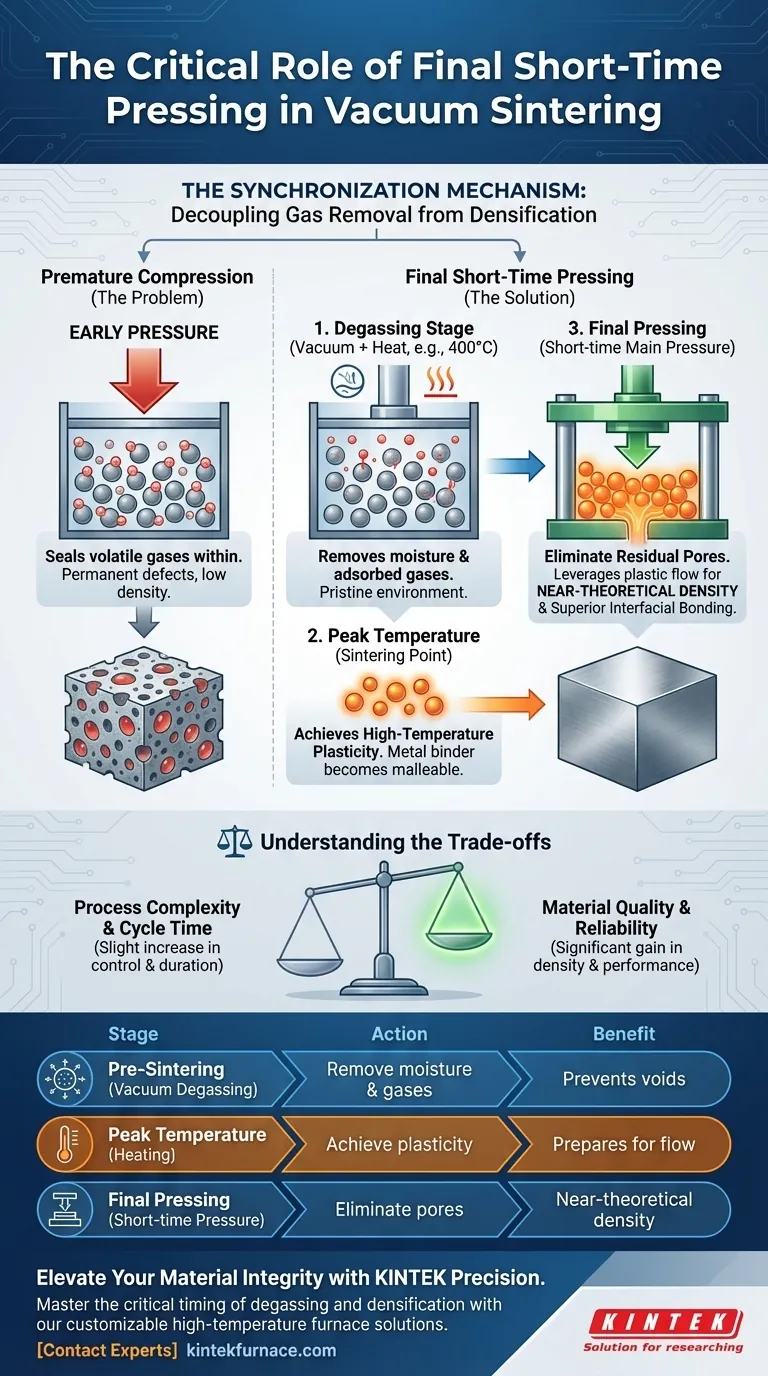

“最终短时加压”的能力是关键的同步机制,它将气体去除过程与致密化过程分离开来。通过确保主压力仅在材料完全脱气并达到最高烧结温度之后施加,此功能使设备能够利用金属粘结剂的高温塑性来消除残留气孔,而不会将挥发性气体困在结构内部。

核心要点:过早压缩会将挥发性气体封闭在材料结构内,永久性地损害密度。通过将主压力延迟到最终烧结阶段,您可以利用金属粘结剂的高温塑性来实现近理论密度,同时确保所有污染物都已成功排出。

时间和密度的力学原理

避免气体滞留

真空热压中的主要风险是过早施加力。粉末材料的表面天然含有吸附的水分和气体。

如果在这些污染物被清除之前施加高压,材料气孔会过早封闭。这会将气体困在基体内部,形成无法以后去除的内部缺陷。

利用塑性流动

此功能中的“最终”一词表明,压力仅在材料达到烧结温度时施加。在这一特定的热点,金属粘结剂会表现出塑性流动特性。

由于材料更柔软、更具延展性,施加的压力可以有效地迫使材料流动并填充剩余的空隙。这种机械作用是驱动组件实现近理论密度的原因。

脱气阶段的作用

制备微观结构

在最终加压生效之前,炉内的环境必须是洁净的。这通常涉及一个特定的脱气阶段(例如,在 400°C 下保温),利用真空环境。

此阶段可有效去除粉末表面吸附的水分和气体。如果跳过此步骤或因过早加压而仓促进行,高温致密化过程将不可避免地形成气孔。

增强界面结合

表面污染物的去除不仅仅是为了防止气孔。它确保了粉末颗粒的表面是洁净的。

洁净的表面在施加最终短时压力时,可以实现优异的界面结合。这直接影响最终复合材料的机械强度和完整性。

理解权衡

工艺复杂性与材料质量

与连续加压方法相比,实现最终短时加压需要更复杂的设备控制。系统必须精确协调温度、真空度和液压。

如果传感器或控制算法不准确,压力仍可能过早施加(导致气体滞留)或过晚施加(错过最大塑性窗口)。

周期时间考虑

此方法优先考虑质量而非速度。通过强制要求在施加压力之前进行保温以进行脱气和气氛还原,总周期时间可能比“即压即走”的方法稍长。

然而,对于高性能应用而言,与材料密度和可靠性的提升相比,这种权衡是微不足道的。

为您的目标做出正确选择

为了最大限度地提高烧结工艺的有效性,请考虑以下具体调整:

- 如果您的主要关注点是最大密度:确保您的工艺配方将主压力施加延迟到材料完全达到目标烧结温度,以最大限度地提高塑性流动。

- 如果您的主要关注点是消除缺陷:在“最终加压”启动之前,验证您的真空脱气阶段是否足以去除所有吸附物,以防止产生气穴。

最终短时加压的价值在于它能够智能地将清洁阶段与成型阶段分开,确保两者都不会相互妥协。

总结表:

| 阶段 | 操作 | 主要目标 | 益处 |

|---|---|---|---|

| 烧结前 | 真空脱气 | 去除水分和吸附的气体 | 防止内部气体滞留和气孔 |

| 峰值温度 | 加热至烧结点 | 实现高温塑性 | 为金属粘结剂的最佳材料流动做准备 |

| 最终加压 | 短时主压力 | 消除残留气孔 | 达到近理论密度和强度 |

通过 KINTEK Precision 提升您的材料完整性

不要让过早压缩损害您的结果。KINTEK 提供行业领先的真空热压系统,旨在掌握脱气和致密化的关键时机。我们拥有专业的研发和制造支持,提供可定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以满足您独特的实验室需求。

准备好在您的组件中实现近理论密度了吗? 立即联系我们的技术专家,讨论我们的高温炉解决方案如何优化您的烧结工艺。

图解指南