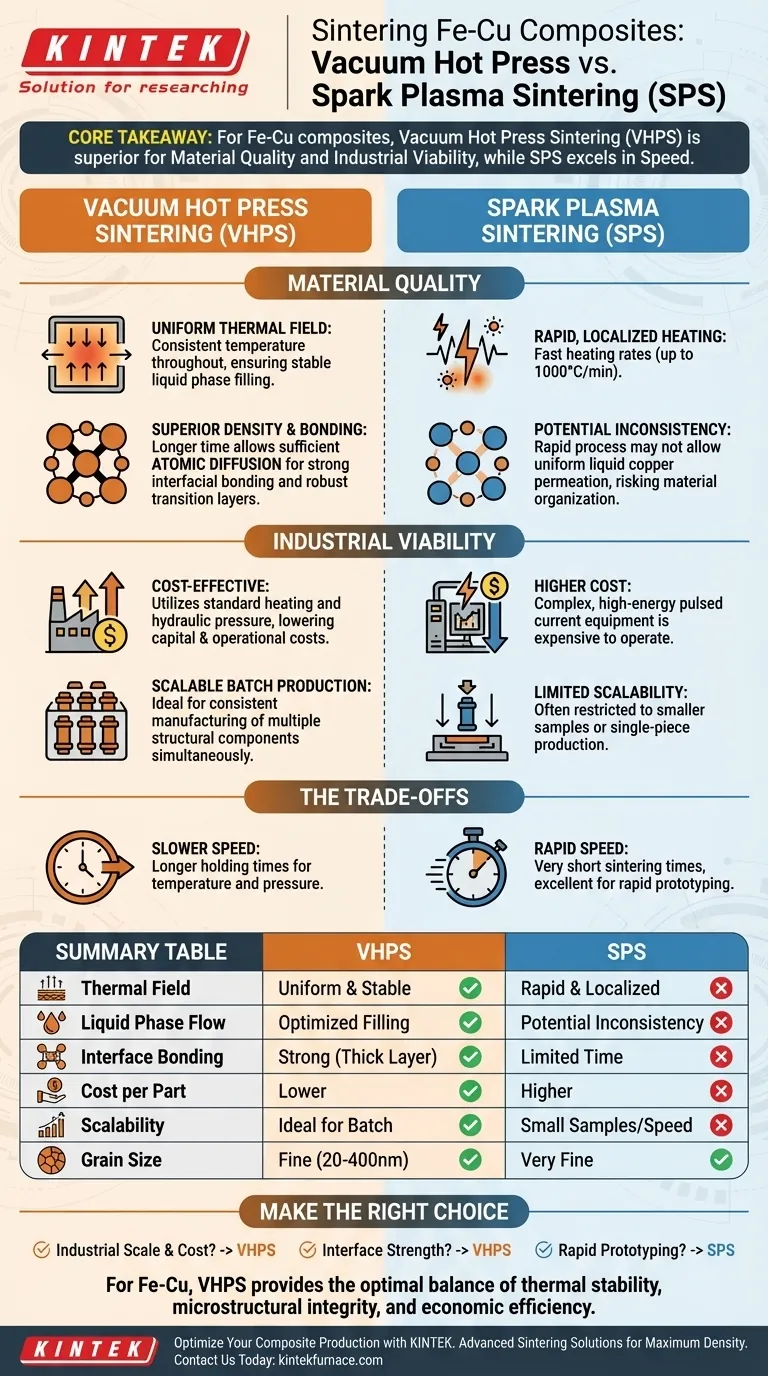

对于Fe-Cu复合材料的生产,真空热压烧结在材料质量和工业可行性方面均优于放电等离子烧结(SPS)。 尽管SPS加工速度快,但真空热压烧结能提供Fe-Cu体系所需的最优密度和结构完整性的均匀热环境。

核心要点 虽然放电等离子烧结(SPS)在速度方面表现出色,但真空热压烧结因其提供稳定的液相和均匀的热场,是Fe-Cu复合材料的首选方法。这能带来更高的密度、更好的材料组织以及适合工业规模化的显著降低的生产成本。

材料质量和微观结构

实现卓越的密度

真空热压烧结在Fe-Cu复合材料方面的首要优势在于创造了均匀的热场。与SPS的快速脉冲加热不同,热压在整个材料中保持了恒定的温度分布。

这种均匀性允许更稳定的液相填充时间。在Fe-Cu体系中,确保铜液相充分填充铁颗粒之间的空隙对于实现高密度至关重要。

控制原子扩散

与SPS相比,真空热压烧结通常使用更长的温度和压力保持时间。

这种延长的持续时间促进了充分的原子扩散反应。它允许在铁和铜之间形成更厚、更明显的扩散过渡层,这对于牢固的界面结合至关重要。

调控界面演化

真空热压烧结的工艺特性允许更好地调控界面演化过程。

由于该过程在更长时间内主要由热扩散主导,研究人员和工程师可以更清晰地观察和控制材料的结合方式。这使得最终复合材料的机械强度更具可预测性。

工业可行性和成本

成本效益

对于结构件的生产,真空热压烧结通常比SPS技术成本更低。

SPS设备由于需要高能脉冲电流,通常结构复杂且运行成本高昂。真空热压采用标准的加热元件和液压压力,降低了资本支出和运营支出。

批量生产的可扩展性

真空热压烧结被特别确定为更适合工业批量生产。

该工艺的稳定性允许同时稳定地制造多个结构件。SPS通常仅限于较小的样品尺寸或单件生产,因此对于Fe-Cu零件的大规模制造来说,其可行性较低。

理解权衡

速度差异

SPS利用焦耳加热和场效应实现极高的加热速率(高达1000°C/min)。与真空热压方法相比,这导致烧结时间非常短。

然而,对于Fe-Cu复合材料,这种速度可能是一个缺点。快速加热可能没有足够的时间让液态铜相均匀渗透到铁基体中,可能导致材料组织不一致。

晶粒尺寸考虑

真空热压烧结相对于传统的冷压-烧结的一个普遍优势是防止晶粒粗化。

通过在真空下将烧结和致密化结合在一个步骤中,该工艺可以制造出具有优异耐磨性的细晶材料(20-400 nm)。虽然SPS也通过速度控制晶粒生长,但真空热压在保持Fe-Cu结合所需的扩散时间的同时实现了这一点。

为您的目标做出正确选择

要为您的特定项目选择正确的烧结方法,请考虑以下生产优先事项:

- 如果您的主要关注点是工业规模和成本:选择真空热压烧结,以确保批量生产的均匀密度和经济可行性。

- 如果您的主要关注点是界面强度:选择真空热压烧结,以允许充分的原子扩散和牢固的过渡层的形成。

- 如果您的主要关注点是快速原型制作速度:选择SPS,但请注意,与热压相比,您可能会牺牲材料的均匀性和密度。

对于Fe-Cu复合材料,真空热压烧结提供了热稳定性、微观结构完整性和经济效益的最佳平衡。

总结表:

| 特性 | 真空热压烧结 | 放电等离子烧结(SPS) |

|---|---|---|

| 热场 | 均匀稳定 | 快速局部化 |

| 液相流动 | 优化填充时间 | 可能不一致 |

| 界面结合 | 牢固(厚扩散层) | 扩散时间有限 |

| 每件成本 | 较低(工业效率) | 较高(设备/电力) |

| 可扩展性 | 适合批量生产 | 最适合小样品/速度 |

| 晶粒尺寸 | 细小(20-400 nm) | 非常细小(快速加工) |

使用KINTEK优化您的复合材料生产

通过我们先进的烧结解决方案,确保您的Fe-Cu复合材料达到最大密度和结构完整性。在专家研发和制造的支持下,KINTEK提供最先进的真空、马弗炉、管式、旋转和CVD系统,所有这些都可以完全定制,以满足您独特的实验室或工业需求。

准备好提升您的材料质量了吗? 立即联系我们的专家,为您的应用找到完美的炉子。

图解指南