在现代金属加工中,真空压机技术主要用于要求高精度和复杂细节的成型和塑形操作。其主要应用包括深拉伸、压花、真空成型,以及为航空航天、汽车和消费电子等行业的薄板金属制造复杂的曲面。

真空压机技术的核心价值在于其利用均匀的大气压力使金属薄板完美贴合模具。这种方法消除了机械压机局部应力的问题,从而能够制造出具有卓越一致性和质量的复杂精密零件。

真空压机如何实现精度

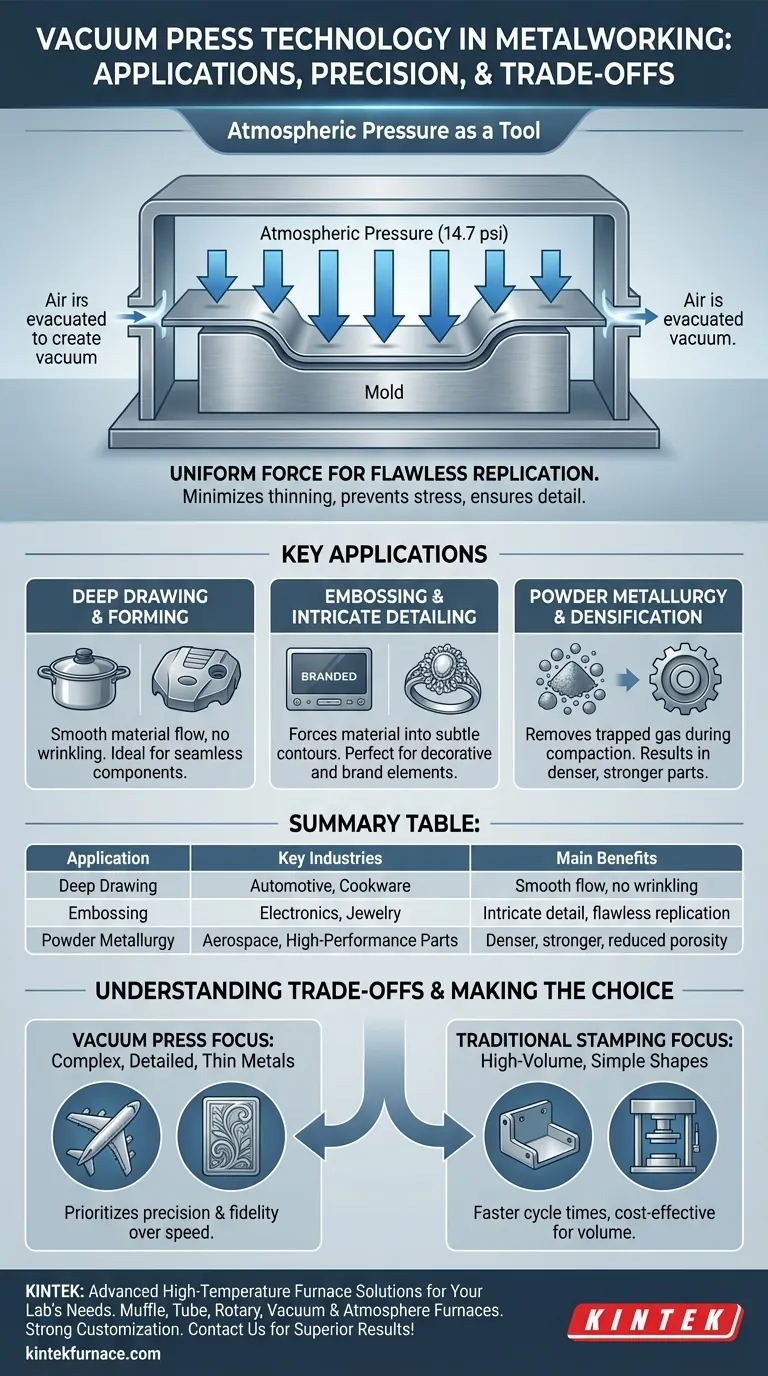

基本原理:大气压力作为工具

真空压机不是“吸”着金属成型。相反,它抽空金属薄板和模具之间的空气,形成真空。

周围大气(海平面约14.7 psi)巨大且完美均匀的力然后将材料压向模具,充当一个强大而一致的成型工具。

均匀力实现完美复制

与在特定点施力的机械冲头不同,真空压机中施加的大气压力均匀分布在金属的整个表面。

这种均匀性最大限度地减少了材料变薄,防止了应力集中,并确保金属完美捕捉模具的每一个精细细节。

实现复杂几何形状

大气压力的普遍性使其能够将金属推入深凹槽、尖角和复杂的图案,而这些是直接机械力难以或不可能实现的。

这使得它成为生产具有复杂非线性表面部件的理想技术,例如汽车内饰板或航空航天空气动力学部件。

主要金属加工应用的详细信息

深拉伸和成型

深拉伸是将扁平金属薄板成型为中空三维形状(如杯子或盒子)的过程。

真空辅助确保材料顺利流入模具而不会起皱或撕裂,这对于生产高端炊具或发动机盖等无缝部件至关重要。

压花和复杂细节

压花是在金属表面创建凸起或凹陷的设计。真空压机通过将材料压入模具的每一个细微轮廓而在这方面表现出色。

此应用常见于装饰面板、电子产品上的品牌标志以及珠宝行业精密部件的生产。

粉末冶金和致密化

在更高级的应用中,真空压机用于粉末冶金。在压实过程中施加真空以去除金属粉末颗粒之间夹带的空气和其他气体。

这使得最终烧结零件的密度显著提高,强度更高,并且没有可能损害结构完整性的孔隙率。

了解权衡和局限性

材料和厚度限制

虽然功能强大,但大气压力也有其局限性。真空成型对相对较薄的铝、钢和钛合金等可塑金属板材最有效。

成型厚金属板仍然需要传统液压或机械压机的巨大局部力。

周期时间考量

抽真空、加热材料(如果需要)和冷却成型零件的过程比简单的机械冲压操作需要更多时间。

因此,对于大批量生产简单零件,传统冲压通常更快、更经济。真空压机以生产速度换取卓越的细节和复杂性。

模具投资

最终零件的质量仅取决于其成型所用的模具。制造一个精密加工、耐用且能承受重复循环的模具是一项重大的工程任务,可能需要大量的前期投资。

为您的目标做出正确选择

在选择成型方法时,您必须将该技术的优势与项目的主要目标对齐。

- 如果您的主要重点是大批量生产简单形状: 由于其更快的周期时间,传统机械冲压可能更具成本效益。

- 如果您的主要重点是制造复杂、精细的薄板金属部件: 真空压机技术提供无与伦比的精度和与模具的保真度。

- 如果您的主要重点是从金属粉末生产致密、高性能的部件: 真空压机对于去除夹带气体和确保材料完整性至关重要。

最终,利用真空压机是一个战略决策,旨在优先考虑精度和复杂性而非原始生产速度。

总结表:

| 应用 | 主要行业 | 主要优点 |

|---|---|---|

| 深拉伸 | 汽车、炊具 | 材料流动顺畅,无起皱 |

| 压花 | 电子、珠宝 | 复杂细节,完美复制 |

| 粉末冶金 | 航空航天、高性能部件 | 部件更致密、更坚固,孔隙率降低 |

需要高精度金属加工解决方案吗? KINTEK 凭借卓越的研发和内部制造,提供先进的高温炉解决方案,如马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们精确满足您的独特实验要求。立即联系我们,提升您实验室的效率并取得卓越成果!

图解指南