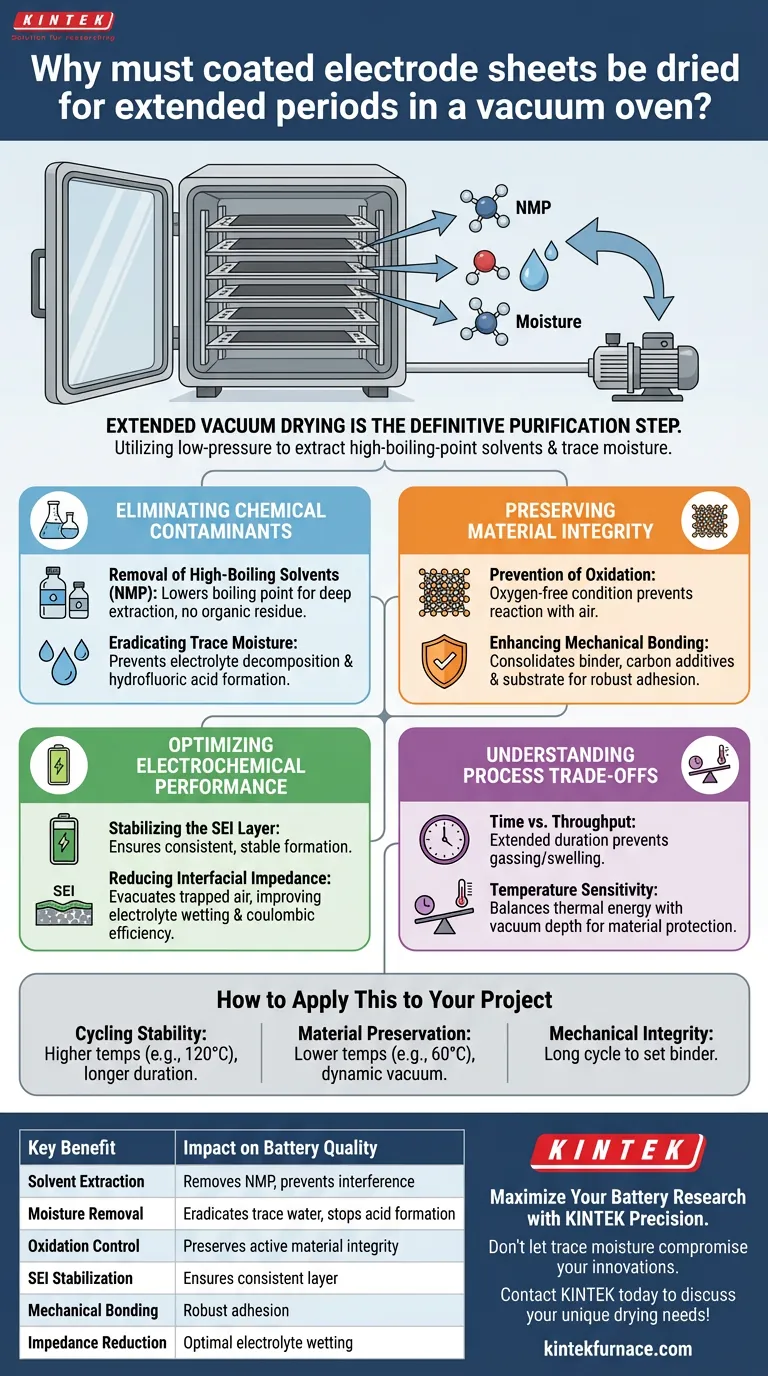

长时间真空干燥是确保电池电极电化学完整性的最终纯化步骤。该工艺利用低压环境严格提取标准干燥方法遗留的高沸点溶剂(如N-甲基吡咯烷酮(NMP))和痕量水分。

通过降低环境压力,真空烘箱可在受控温度下加速蒸发,确保完全去除否则会引发致命副反应的污染物。这一步骤对于建立稳定的固体电解质界面(SEI)和实现高库仑效率是不可或缺的。

消除化学污染物

去除高沸点溶剂

用于涂覆电极的浆料通常含有有机溶剂,如N-甲基吡咯烷酮(NMP)。这些溶剂的沸点很高,仅靠加热难以去除,且可能损坏活性材料。

真空环境显著降低了这些溶剂的沸点。这使得溶剂能够从电极涂层中深度萃取,确保没有有机残留物干扰电池化学反应。

根除痕量水分

水是电池系统中的关键污染物,尤其是在使用非水性电解质的电池中。即使是微量的水分也可能与电解质反应生成氢氟酸或其他腐蚀性副产物。

在真空下于高温(通常约为120°C)下长时间干燥可确保从电极的多孔结构中脱附痕量水分。这可以防止在后续的充电和放电循环中电解质分解。

保持材料完整性

防止氧化

高温是干燥所必需的,但通常会加速有氧存在下的氧化。这对敏感的活性材料和集流体来说是一个主要风险。

真空烘箱在无氧条件下运行。这使得电极片可以在不与空气反应的情况下进行热处理,从而保持活性材料的化学成分和稳定性。

增强机械结合力

干燥过程不仅仅是去除,更是固定结构。长时间的热处理有助于固化粘合剂(如PVDF)、炭添加剂和基材。

这促进了活性材料与集流体之间牢固的机械结合。适当的粘附力确保电极在循环过程中能够承受机械应力而不发生分层。

优化电化学性能

稳定SEI层

杂质的存在会干扰固体电解质界面(SEI)层的形成。一致、稳定的SEI对于电池的寿命和安全至关重要。

通过去除溶剂和水分,真空干燥确保SEI仅基于电解质与阳极之间的预期反应形成,而不是与污染物的随机反应。

降低界面阻抗

残余溶剂和困在电极孔隙中的空气会充当绝缘体。它们会阻止电解质完全润湿活性材料。

真空干燥可将这些微孔中的空气抽出。这有助于电解质与活性材料之间的最佳接触,显著降低界面阻抗并提高电池的初始库仑效率。

理解工艺权衡

时间与产量

该工艺的主要限制是所需的“长时间”持续时间。彻底去除结合水分和深层溶剂是一个缓慢的扩散过程。

为了提高制造速度而仓促完成此步骤,通常会导致电池寿命后期出现产气或电池膨胀。在真空烘箱中投入的时间是长期循环稳定性的直接权衡。

温度敏感性

虽然较高的温度可以加速干燥,但它们有损坏敏感部件的风险。例如,某些催化剂或炭布基材可能需要较低的温度(例如60°C)以防止降解。

操作人员必须平衡热能与真空度。使用更深的真空可以在这些较低的温度下有效干燥,保护材料的同时仍能达到必要的纯度。

如何将此应用于您的项目

- 如果您的主要重点是循环稳定性:优先考虑在较长时间内使用较高的温度(例如120°C),以确保绝对去除水分并形成稳定的SEI。

- 如果您的主要重点是材料保护:在较低温度(例如60°C)下使用动态真空环境,以防止敏感催化剂或粘合剂的热氧化。

- 如果您的主要重点是机械完整性:确保真空循环足够长,以完全固化粘合剂,保证涂层与集流体之间牢固的粘附力。

真空干燥阶段是质量的把关者,决定了电极是能够可靠运行还是会过早降解。

总结表:

| 关键优势 | 对电池质量的影响 |

|---|---|

| 溶剂萃取 | 去除高沸点NMP,防止化学干扰 |

| 水分去除 | 根除痕量水,阻止氢氟酸生成 |

| 氧化控制 | 无氧环境保持活性材料完整性 |

| SEI稳定 | 确保一致的固体电解质界面层 |

| 机械结合 | 固化粘合剂,实现与集流体的牢固粘附 |

| 阻抗降低 | 抽出孔隙,确保最佳电解质润湿 |

通过KINTEK精密设备最大化您的电池研究

不要让痕量水分或残留溶剂损害您的储能创新。KINTEK提供先进的、可定制的真空和高温炉系统,旨在确保您的电极片达到最高的库仑效率和循环稳定性。

我们拥有专业研发和制造团队的支持,我们的马弗炉、管式炉、旋转炉、真空炉和CVD系统系列旨在满足现代材料科学的严苛要求。无论您是扩大生产规模还是精炼敏感催化剂,我们的技术专家随时准备帮助您找到完美的加热解决方案。

图解指南

参考文献

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

本文还参考了以下技术资料 Kintek Furnace 知识库 .