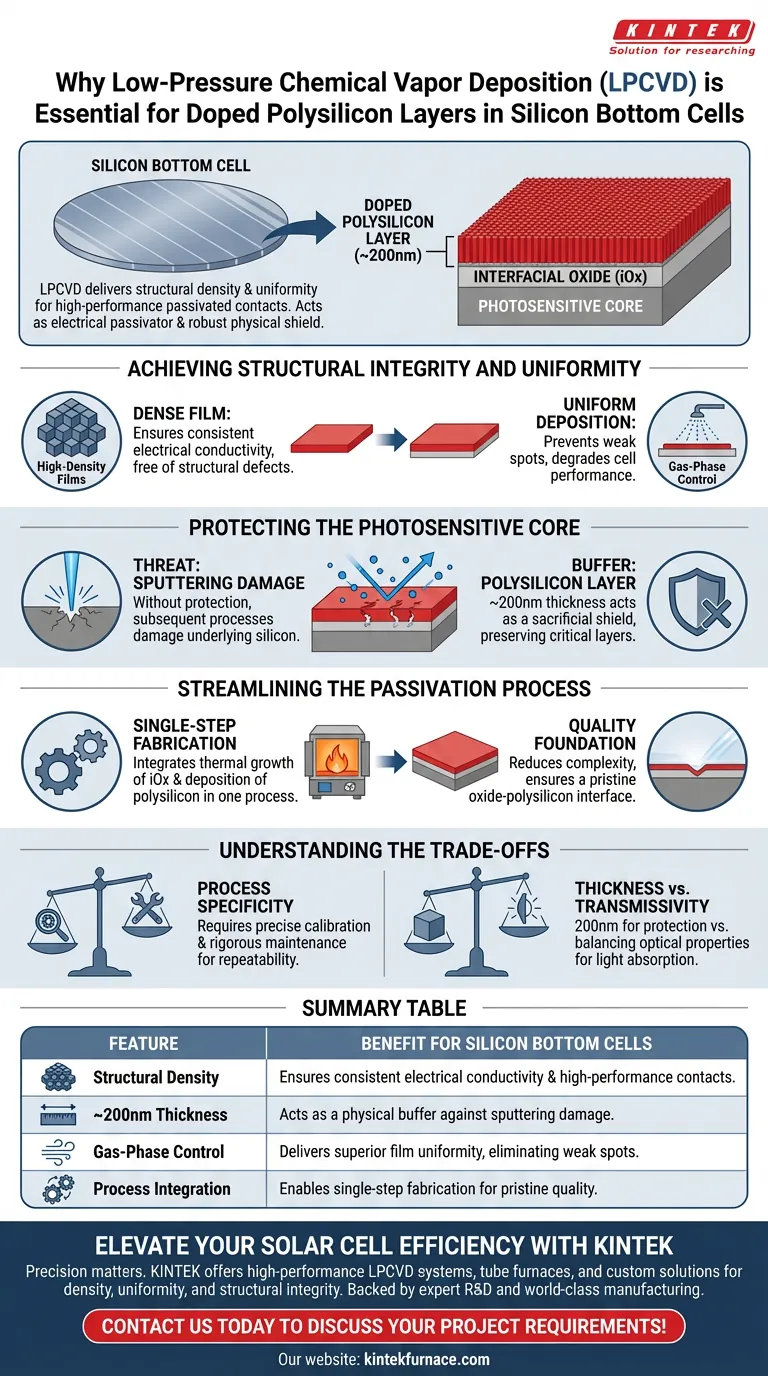

LPCVD 设备对于制造硅底电池中的掺杂多晶硅层至关重要,因为它提供了高性能钝化接触所需的结构致密性和均匀性。具体来说,它沉积的层厚约为 200 纳米,具有双重目的:促进电学钝化并充当物理屏障,防止在后续制造步骤中受到损坏。

LPCVD 提供了必要的精度,可以沉积致密、均匀的多晶硅薄膜,该薄膜是电池钝化接触的组成部分。至关重要的是,该层的显著厚度可以保护敏感的底层结构免受溅射损伤,确保电池保持最佳的电学性能。

实现结构完整性和均匀性

高密度薄膜的必要性

为了使钝化接触正常工作,多晶硅层必须没有结构缺陷。LPCVD 制造的薄膜密度很高,可确保一致的导电性。这种密度对于接触层的整体效率至关重要。

通过气相控制实现精确控制

LPCVD 系统通过严格控制气相中的化学反应来运行。这种精确性可以在硅晶圆表面实现均匀沉积。这种均匀性可以防止可能降低电池性能的薄弱点。

保护光敏核心

溅射损伤的威胁

太阳能电池制造中的后续加工步骤通常涉及溅射,这是一种用于应用其他材料的高能工艺。如果没有保护,此过程可能会物理损坏下方的光敏硅层。这种损坏会损害底电池的电学性能。

多晶硅层作为缓冲层

LPCVD 沉积的掺杂多晶硅层的厚度经过专门设计,约为 200 纳米。这种“显著”的厚度充当牺牲性缓冲层或保护层。它吸收后续加工的影响,从而保持下方关键层的完整性。

简化钝化过程

实现单步制造

先进的卧式管式 LPCVD 系统可以集成多个形成步骤。它们可以在一个工艺中实现界面氧化层 (iOx) 的热生长和多晶硅层的沉积。

奠定质量基础

通过结合这些步骤,设备为高质量钝化结构奠定了统一的基础。这种集成降低了工艺复杂性,同时确保了氧化物和多晶硅之间的界面是完美的。

理解权衡

工艺特异性

虽然 LPCVD 提供了卓越的均匀性,但它需要精确校准气相反应。这种控制水平要求很高,并且需要严格的设备维护以确保可重复性。

厚度与透射率

200 纳米的厚度对于保护至关重要,但它在堆叠中引入了致密的材料层。制造商必须在对保护厚度的需求与电池设计所需的が学特性之间取得平衡,确保该层有助于导电,同时在相关区域不影响光吸收。

优化硅底电池制造

为确保您能有效地利用 LPCVD 设备实现特定的制造目标,请考虑以下几点:

- 如果您的主要重点是工艺良率:优先考虑 200 纳米的厚度规格,以确保在后续步骤中免受溅射损伤的最大保护。

- 如果您的主要重点是钝化质量:利用单步能力同时生长界面氧化物和多晶硅,最大限度地减少界面污染。

最终,LPCVD 不仅仅是一个沉积工具;它是一个关键的保护措施,可以保持整个太阳能电池堆叠的电学完整性。

总结表:

| 特征 | 对硅底电池的好处 |

|---|---|

| 结构致密性 | 确保一致的导电性和高性能钝化接触。 |

| 200 纳米厚度 | 充当物理缓冲层,保护敏感层免受后续溅射损伤。 |

| 气相控制 | 在晶圆表面实现卓越的薄膜均匀性,消除性能薄弱点。 |

| 工艺集成 | 实现界面氧化物 (iOx) 和多晶硅层的单步制造,确保完美质量。 |

使用 KINTEK 提升您的太阳能电池效率

在沉积关键多晶硅层时,精度至关重要。凭借专业的研发和世界一流的制造能力,KINTEK 提供高性能的 LPCVD 系统、管式炉和可定制的高温解决方案,可满足您独特硅底电池的要求。我们的设备可确保您的高效太阳能项目所需的致密性、均匀性和结构完整性。

准备好优化您的钝化工艺了吗?立即联系我们,讨论您的项目需求!

图解指南

参考文献

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 小型真空热处理和钨丝烧结炉

- 真空热处理烧结和钎焊炉