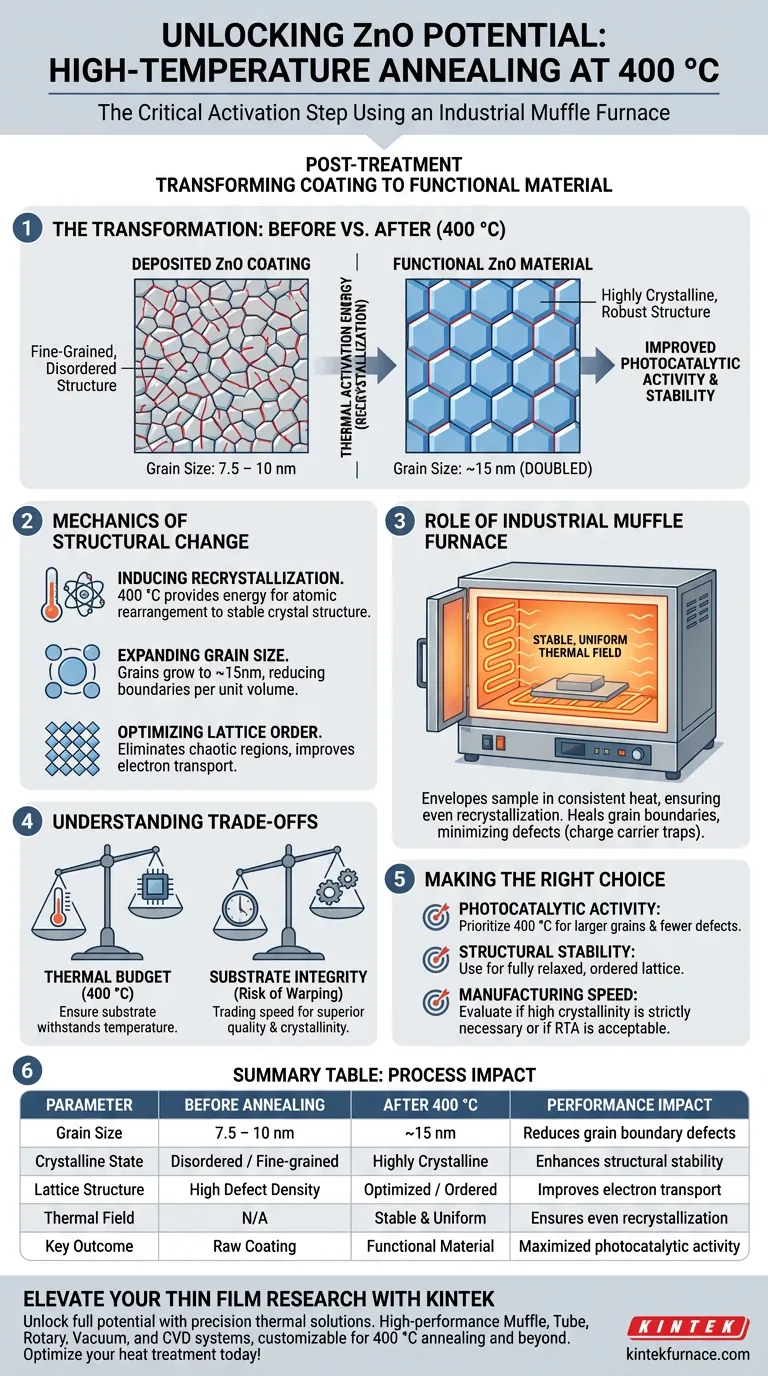

400°C的高温退火是氧化锌(ZnO)薄膜的关键活化步骤,它连接了沉积和功能性能。该工艺利用工业马弗炉稳定的热环境来驱动再结晶,有效地将晶粒尺寸从大约7.5–10纳米增加到15纳米。通过修复晶格缺陷和增强结构有序性,这种处理直接释放了材料的光催化潜力和长期稳定性。

该工艺的核心目标是将ZnO材料从无序、细小晶粒状态转变为坚固、高度结晶的结构。通过提供原子重排所需的热能,您可以显著减少晶界缺陷,这是提高光催化活性的主要驱动因素。

结构转变的力学原理

诱导再结晶

400°C的设定点并非随意设定;它提供了启动氧化锌薄膜再结晶所需的特定热活化能。

在较低温度下,薄膜内的原子缺乏迁移能力来纠正结构不规则性。高温环境使这些原子能够迁移并重新排列成更具热力学稳定性的晶体结构。

扩大晶粒尺寸

该工艺的一个明确的衡量标准是晶粒尺寸的明显增加。

退火前,ZnO晶粒通常测量在7.5纳米至10纳米之间。在马弗炉中处理后,这些晶粒生长到大约15纳米。这种生长至关重要,因为较大的晶粒意味着单位体积内的晶界更少。

优化晶格有序性

随着晶粒的生长和晶体结构的稳定,晶格的内部排列变得更加均匀。

这种优化消除了原子级别的混乱区域。高度有序的晶格允许更好的电子传输,这是材料在电子和光子应用中性能的基础。

工业马弗炉的作用

确保稳定的热场

选择工业马弗炉是出于对稳定热场的需求。

与专注于速度的快速热处理不同,马弗炉将样品包裹在一致、均匀的热量中。这种均匀性对于确保整个薄膜表面均匀地发生再结晶至关重要,从而防止局部结构薄弱点。

减少晶界缺陷

足够的热量和热稳定性相结合,针对的是晶界缺陷。

晶界通常充当载流子的“陷阱”,降低材料的效率。通过使晶粒生长和修复这些晶界,马弗炉退火工艺最大限度地减少了这些缺陷,直接提高了材料的光催化活性。

理解权衡

热预算与基板完整性

虽然400°C对于ZnO的再结晶是最佳的,但它代表了一个显著的热预算。

您必须确保您的基板能够承受此温度而不会发生翘曲或降解。如果基板对温度敏感(如某些聚合物),则无法使用此特定的退火工艺,否则会损害器件的机械完整性。

工艺时间与吞吐量

与快速热退火(RTA)相比,马弗炉退火通常是一个较慢的过程。

虽然它为这一特定的相变提供了优越的均匀性和稳定性,但它在制造吞吐量方面造成了瓶颈。您正在用处理速度换取更高的结构质量和结晶度。

为您的目标做出正确选择

此退火工艺是一种工具,而非普遍规则。根据您的具体性能要求来应用它。

- 如果您的主要关注点是光催化活性:优先考虑此400°C处理,以最大化晶粒尺寸并最小化捕获载流子的缺陷位点。

- 如果您的主要关注点是结构稳定性:使用此工艺确保晶格完全松弛和有序,防止随时间降解。

- 如果您的主要关注点是制造速度:评估马弗炉提供的高结晶度是否绝对必要,或者是否可以接受更快、质量较低的方法(如RTA)以达到您的容忍度。

400°C退火步骤是沉积涂层和高性能功能材料之间的区别。

总结表:

| 工艺参数 | 退火前 | 400°C退火后 | 对性能的影响 |

|---|---|---|---|

| 晶粒尺寸 | 7.5 nm – 10 nm | ~15 nm | 减少晶界缺陷 |

| 结晶状态 | 无序/细小晶粒 | 高度结晶 | 增强结构稳定性 |

| 晶格结构 | 高缺陷密度 | 优化/有序 | 改善电子传输 |

| 热场 | 不适用 | 稳定且均匀 | 确保均匀再结晶 |

| 关键结果 | 原始涂层 | 功能材料 | 最大化光催化活性 |

通过精密热处理解决方案提升您的薄膜研究

利用KINTEK先进的热处理技术,释放您材料的全部潜力。我们拥有专家级的研发和世界一流的制造能力,提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,旨在满足400°C退火及更高要求的严苛需求。

无论您需要使晶粒尺寸加倍还是确保完美的均匀晶格结构,我们的炉子都是完全可定制的,以满足您独特的实验室或工业需求。与KINTEK合作,在您的薄膜应用中实现卓越的结构有序性和长期稳定性。

准备好优化您的热处理工艺了吗? 立即联系我们,与我们的专家进行咨询!

图解指南

参考文献

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

本文还参考了以下技术资料 Kintek Furnace 知识库 .