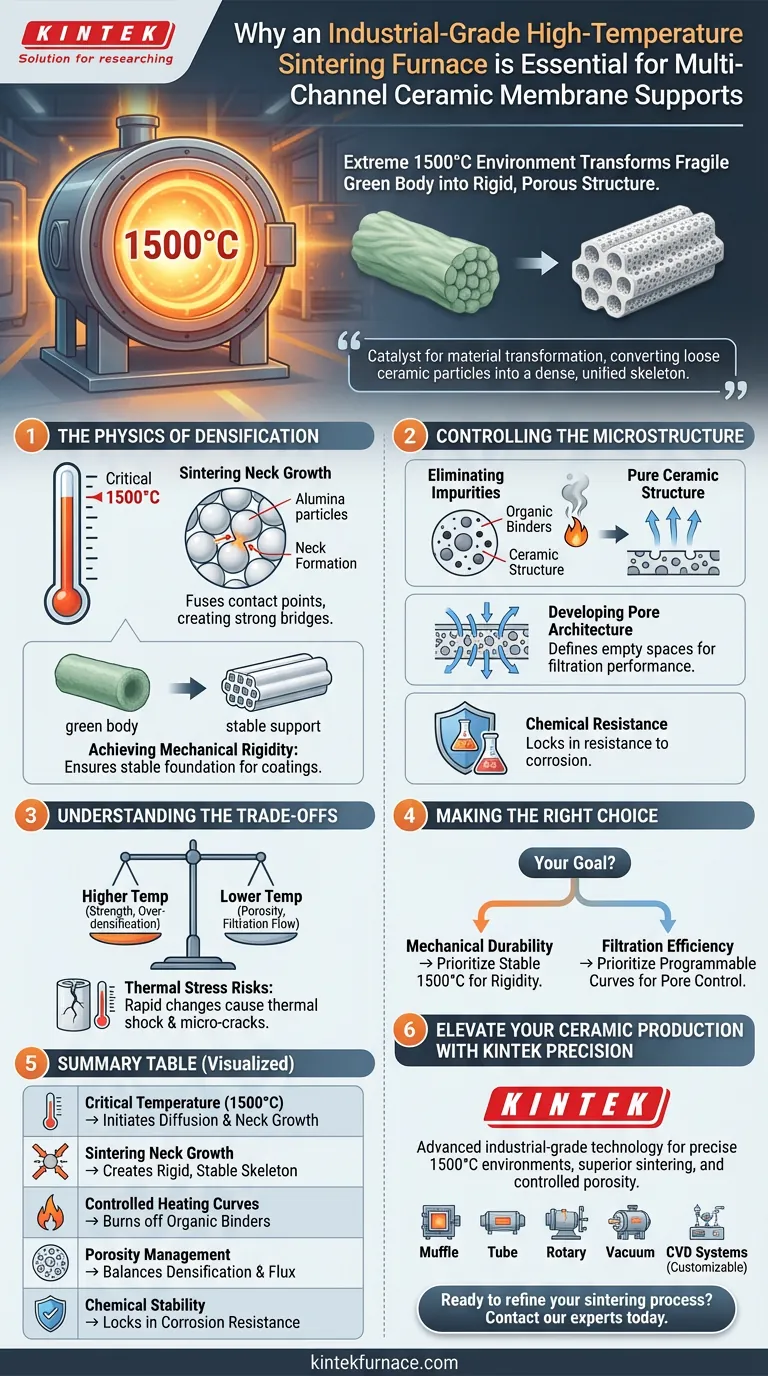

工业级高温烧结炉的需要,主要是为了产生加工氧化铝基陶瓷支撑体所需的极端 1500°C 热环境。这个特定的温度阈值触发了物理化学变化,将脆弱的挤出“生坯”转化为具有工业过滤所需机械强度的刚性多孔结构。

炉子作为材料转化的催化剂,通过烧结颈的生长将松散的陶瓷颗粒转化为致密、统一的骨架。这个过程是决定支撑体最终强度、耐化学性和孔隙结构的决定性因素。

致密化的物理学

达到临界温度

生产坚固的多通道支撑体,特别是氧化铝制成的支撑体,需要达到1500°C的温度。

标准窑炉无法维持这种强度,而这种强度对于启动陶瓷颗粒的扩散至关重要。

烧结颈生长

在这些高温下,单个氧化铝颗粒会经历一个称为烧结颈生长的过程。

这是颗粒之间的接触点熔合在一起,形成牢固的桥梁,从而在不完全熔化的前提下固化材料。

实现机械刚性

从“生坯”(未烧制的形状)到成品支撑体的转变依赖于这种热致密化。

炉子确保支撑体成为一个稳定的基础,足够坚固,能够承受后续功能层涂层的应用,而不会坍塌或降解。

控制微观结构

消除杂质

在陶瓷颗粒熔合之前,炉子必须去除非陶瓷成分。

精确的加热曲线利用特定的保温时间来烧掉挤出阶段使用的有机粘合剂和残留杂质,留下纯净的陶瓷结构。

开发孔隙结构

焙烧过程不仅硬化材料,还定义了材料内部的空隙。

热循环促进了颗粒的特定排列,形成具有控制孔隙率的多孔陶瓷膜基板,这对于过滤性能至关重要。

耐化学性

通过促进完全的物理化学键合和晶体转化,炉子锁定了材料的化学性质。

这确保了最终的膜在恶劣的工业过滤过程中能够抵抗腐蚀和化学侵蚀。

理解权衡

温度与孔隙率

焙烧温度与过滤能力之间存在微妙的平衡。

较高的温度通常会增加机械强度,但可能导致过度致密化,从而封闭孔隙并降低膜的通量(流速)。

热应力风险

虽然高温是必需的,但快速的温度变化可能具有破坏性。

工业炉必须提供对加热和冷却速率的精确控制;否则,陶瓷支撑体可能会遭受热冲击,导致微裂纹,从而破坏多通道结构的完整性。

为您的目标做出正确的选择

要为您的陶瓷支撑体选择正确的烧结工艺,请考虑您的具体性能要求:

- 如果您的主要关注点是机械耐久性:优先选择能够维持稳定的 1500°C 温度的炉子,以最大化烧结颈生长和支撑体刚性。

- 如果您的主要关注点是过滤效率:确保炉子提供可编程的加热曲线,以精确控制粘合剂去除和孔隙形成,而不会过度致密化基板。

炉子不仅仅是一个热源;它是定义最终陶瓷产品结构现实的精密工具。

总结表:

| 特性 | 对陶瓷膜支撑体的影响 |

|---|---|

| 临界温度 (1500°C) | 引发氧化铝颗粒扩散和烧结颈生长。 |

| 烧结颈生长 | 在接触点熔合颗粒,形成刚性、稳定的骨架。 |

| 受控加热曲线 | 有效烧掉有机粘合剂,确保材料纯度。 |

| 孔隙率管理 | 通过定义内部孔隙结构来平衡致密化和通量。 |

| 化学稳定性 | 锁定耐腐蚀性,用于恶劣的工业环境。 |

通过 KINTEK 精密技术提升您的陶瓷生产

不要让不稳定的热循环损害您多通道陶瓷支撑体的完整性。KINTEK 提供实现精确 1500°C 环境所需的高级工业级技术,以实现卓越的烧结颈生长和受控的孔隙率。

凭借专业的研发和制造支持,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您特定的实验室或工业高温炉需求进行定制。无论您是优化机械耐久性还是过滤效率,我们的系统都能提供您的项目所需的精确热量。

准备好优化您的烧结工艺了吗? 立即联系我们的专家,为您的独特高温应用找到完美的定制解决方案。

图解指南

参考文献

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

本文还参考了以下技术资料 Kintek Furnace 知识库 .