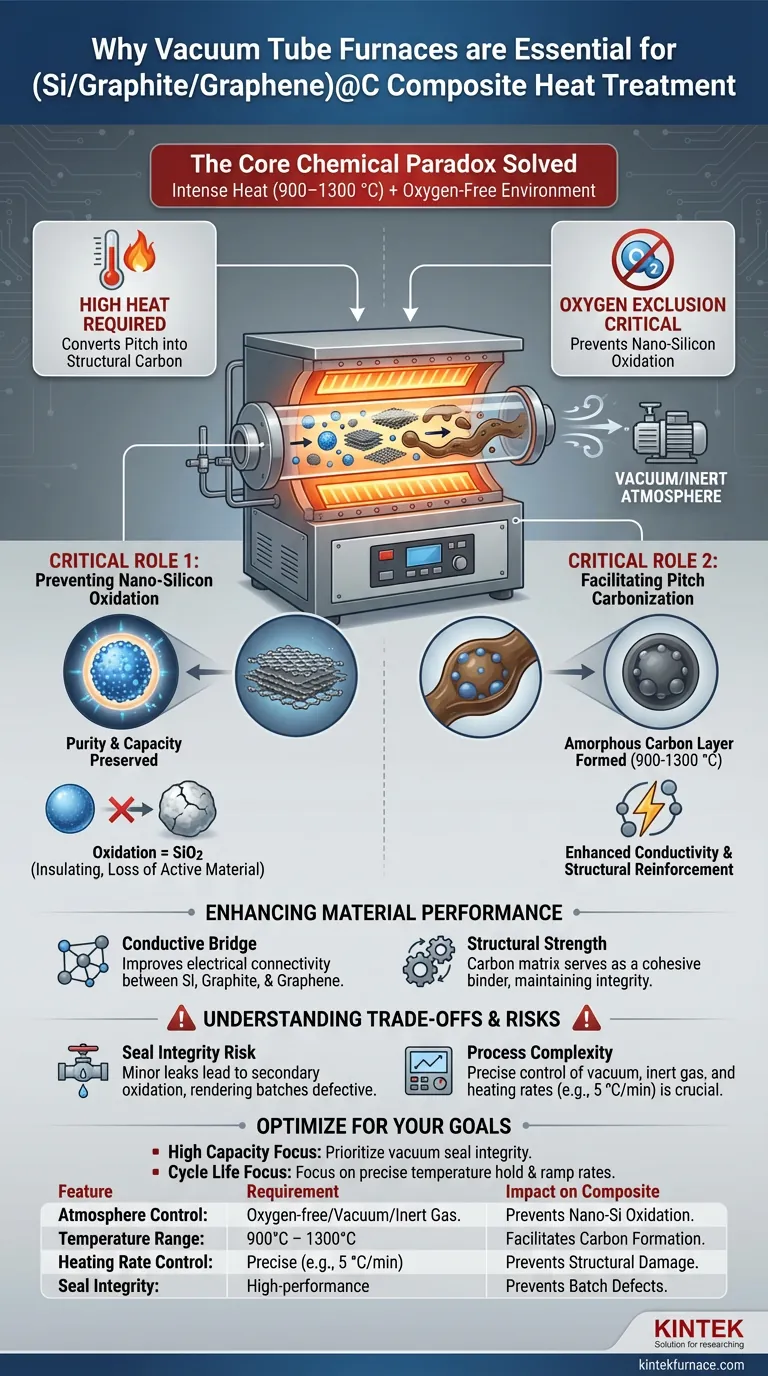

在加工 (Si/graphite/graphene)@C 复合材料时使用真空管式炉的主要必要性在于在高温(通常约为 1000 °C)下创造一个严格无氧的环境。这种特殊的大气条件可以使沥青前驱体发生化学裂解和碳化,形成导电碳层,同时防止高活性纳米硅颗粒发生灾难性氧化。

核心要点 真空管式炉解决了关键的化学悖论:它提供了将沥青转化为结构碳所需的高温,但同时严格排除了在同一加热过程中会破坏硅电化学容量的氧气。

真空环境的关键作用

防止纳米硅氧化

该复合材料中最敏感的组件是纳米硅。硅在高温下对氧气具有很高的反应性。如果没有真空或严格的惰性气氛,加工所需的高温会导致硅与氧气反应,形成二氧化硅 (SiO2)。

这种氧化是有害的,因为它会形成绝缘层并消耗活性硅材料。通过维持真空或惰性气体流动,炉子可以保持硅的纯度和理论容量,确保其保持电化学活性。

促进沥青碳化

该复合材料使用涂覆在颗粒表面的沥青前驱体。为了有效运行,这种沥青必须经过裂解和碳化。

这种化学转化需要通常在 900–1300 °C(通常约为 1000 °C)范围内的温度。真空管式炉提供了分解沥青所需的精确热条件,去除非碳元素,留下坚固的碳残留物。

提高材料性能

无定形碳层的形成

热处理过程会在硅、石墨和石墨烯颗粒周围形成均匀的无定形碳层。

该层不仅仅是副产品;它是复合材料的功能组成部分。它充当导电桥梁,显著提高了不同颗粒类型(硅、石墨和石墨烯)之间的电连接性。

结构增强

除了导电性,炉中产生的碳层还能增强复合材料的整体结构强度。

在碳化过程中,沥青充当粘合剂,转化为坚硬的碳基体。这形成了一个粘结的结构,有助于适应体积变化并在使用过程中保持机械完整性。

理解权衡

密封完整性的风险

该工艺的有效性完全依赖于腔室的隔离。即使管式炉有轻微泄漏或真空密封失效,也可能引入痕量氧气。在 1000 °C 下,即使是低分压的氧气也会导致硅的“二次氧化”,从而导致批次缺陷。

工艺一致性与复杂性

虽然真空管式炉可提供高一致性和清洁度,但它在气氛控制方面增加了复杂性。该工艺通常需要在抽真空和引入高纯度惰性气体(如氩气)之间取得平衡,以促进传热并保护碳基体。为了防止沥青快速脱气过程中发生结构损坏,通常需要精确控制加热速率(例如,5 °C/min)。

为您的目标做出正确选择

为了最大化您的 (Si/graphite/graphene)@C 材料的质量,请根据您的具体性能目标调整您的炉参数:

- 如果您的主要关注点是高容量:优先考虑真空度和密封完整性的质量,以确保纳米硅的氧化程度绝对最低。

- 如果您的主要关注点是循环寿命和稳定性:专注于温度保持时间和升温速率的精度,以确保无定形碳层形成均匀、结构牢固的涂层。

该工艺的成功不仅在于达到高温,还在于绝对排除氧气以保持硅的活性化学性质。

总结表:

| 特性 | 要求 | 对复合材料质量的影响 |

|---|---|---|

| 气氛控制 | 无氧/真空/惰性气体 | 防止纳米硅氧化和容量损失 |

| 温度范围 | 900°C – 1300°C | 促进沥青裂解和无定形碳形成 |

| 加热速率控制 | 精确(例如,5 °C/min) | 防止沥青脱气过程中的结构损坏 |

| 密封完整性 | 高性能真空密封 | 防止二次氧化和批次缺陷 |

通过 KINTEK 精密技术提升您的材料研究

不要让氧化损害您复合材料的电化学容量。凭借专业的研发和制造支持,KINTEK 提供高性能的管式、真空和 CVD 系统,旨在满足 (Si/graphite/graphene)@C 合成的高要求。我们可定制的实验室高温炉提供绝对的大气控制和热精度,确保均匀的碳化和结构完整性。

准备好优化您的热处理工艺了吗? 立即联系我们,讨论您独特的研究需求,并发现 KINTEK 的优势。

图解指南

参考文献

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

本文还参考了以下技术资料 Kintek Furnace 知识库 .