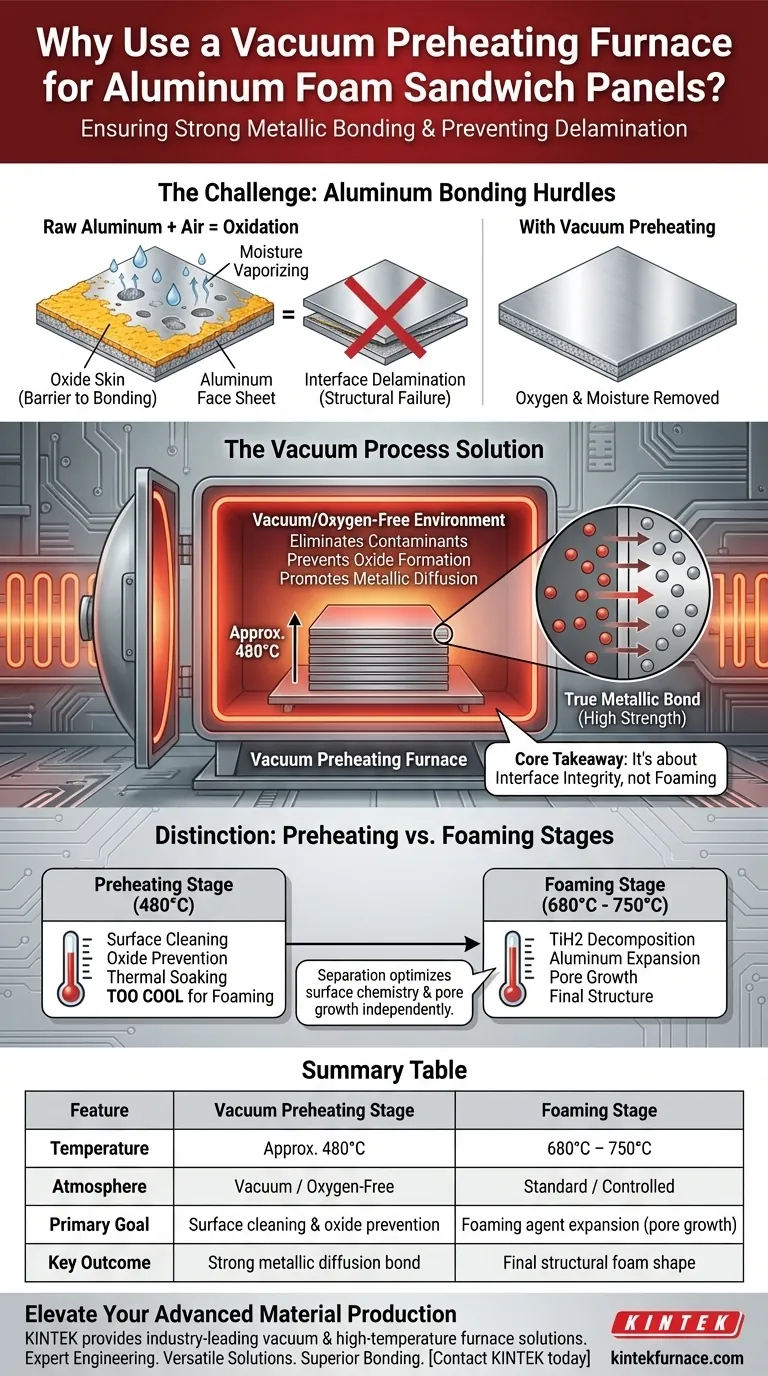

真空预热炉的主要功能是创造一个无污染、无氧的环境,为夹芯板坯件的粘合做准备。通过将材料加热到大约 480°C,此过程可去除表面水分,并防止金属面板上形成氧化层。此步骤至关重要,因为它确保在随后的膨胀阶段,面板能够与泡沫芯材形成高强度的金属结合,从而防止结构失效。

核心要点 真空预热阶段并非用于膨胀泡沫,而是为了确保界面完整性。通过消除氧气和湿气,可以防止面板分层,确保最终的夹芯板作为一个单一、完整的结构单元发挥作用。

铝粘合的挑战

氧化层屏障

铝暴露在空气中几乎会立即形成一层坚硬的氧化皮。 虽然这可以保护生铝,但在制造夹芯板时,它会成为粘合的障碍。

分层威胁

如果在加热过程中允许形成或增厚此氧化层,金属面板将无法与熔化的泡沫芯材熔合。 这会导致界面分层,即面板从芯材上剥离,使面板在结构上无法使用。

消除污染物

原材料表面的湿气会蒸发,并在粘合线上产生空隙或缺陷。 在关键的粘合阶段开始之前,真空炉可有效去除此湿气。

真空工艺如何解决这些问题

创建无氧区域

炉子在真空或低氧环境中运行。 这使得材料可以在不与大气发生反应的情况下达到高温(约 480°C)。

促进金属扩散

由于金属表面保持清洁,原子可以在面板和芯材之间扩散。 这会产生真正的金属结合,其强度远高于机械结合或粘合剂结合。

热稳定性

将材料加热到 480°C 可确保整个坯件已充分热处理并准备好进入下一阶段。 这种均匀的温度分布可防止面板进入温度更高的发泡炉时发生热冲击。

预热与发泡的区别

预热阶段(480°C)

切勿将预热与实际发泡过程混淆。 真空炉将材料保持在大约 480°C,这个温度足以处理金属,但不足以触发快速发泡。

发泡阶段(680°C - 750°C)

预热后,面板将被转移到高精度箱式炉中,如补充技术数据所述。 在此,温度升高到 680°C 至 750°C 之间,以分解发泡剂 (TiH2) 并使铝膨胀。

分离的重要性

将这些阶段分开,可以独立于孔隙生长(高温箱式炉中)来优化表面化学(在真空炉中)。 在标准大气中同时进行这两项操作会导致粘合不良和氧化皮。

理解权衡

工艺复杂性与产品可靠性

实施真空阶段会增加制造工艺的资本成本和周期时间。 然而,跳过此步骤会带来粘合不一致的高风险,使最终产品不适用于承重应用。

温度限制

预热温度必须严格控制在 480°C 左右。 如果真空炉温度过高,可能会在材料移至膨胀室之前过早激活发泡剂,从而破坏孔隙结构。

为您的目标做出正确选择

在设计铝泡沫夹芯板的制造流程时,请考虑您的性能要求:

- 如果您的主要关注点是结构完整性:您必须优先考虑真空预热阶段,以防止氧化并确保面板在负载下不会分层。

- 如果您的主要关注点是孔隙均匀性:确保您后续的发泡炉(而非预热炉)具有高精度温度控制(680-750°C),以控制前驱体的膨胀。

总结:真空预热炉是粘合线的守护者,确保高性能泡沫芯材牢固地附着在其保护性金属皮肤上。

总结表:

| 特征 | 真空预热阶段 | 发泡阶段 |

|---|---|---|

| 温度 | 约 480°C | 680°C – 750°C |

| 气氛 | 真空/无氧 | 标准/受控 |

| 主要目标 | 表面清洁和氧化预防 | 发泡剂膨胀(孔隙生长) |

| 关键结果 | 牢固的金属扩散键 | 最终结构泡沫形状 |

通过 KINTEK 提升您的先进材料生产

不要让氧化影响您铝泡沫夹芯板的结构完整性。KINTEK 提供行业领先的真空和高温炉解决方案,专为最苛刻的研发和制造工作流程而设计。

我们为您提供的价值:

- 专业工程:在专业研发的支持下,我们的系统确保预热和发泡阶段精确的热处理。

- 多功能解决方案:无论您需要马弗炉、管式炉、旋转炉、真空炉还是 CVD 系统,我们的设备均可根据您的独特材料要求进行完全定制。

- 卓越的粘合:我们的真空技术消除了污染物和氧化层屏障,确保您的面板实现真正的金属结合,无分层。

准备好优化您实验室的效率和产品可靠性了吗?立即联系 KINTEK,讨论您的定制炉需求。

图解指南

参考文献

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

本文还参考了以下技术资料 Kintek Furnace 知识库 .