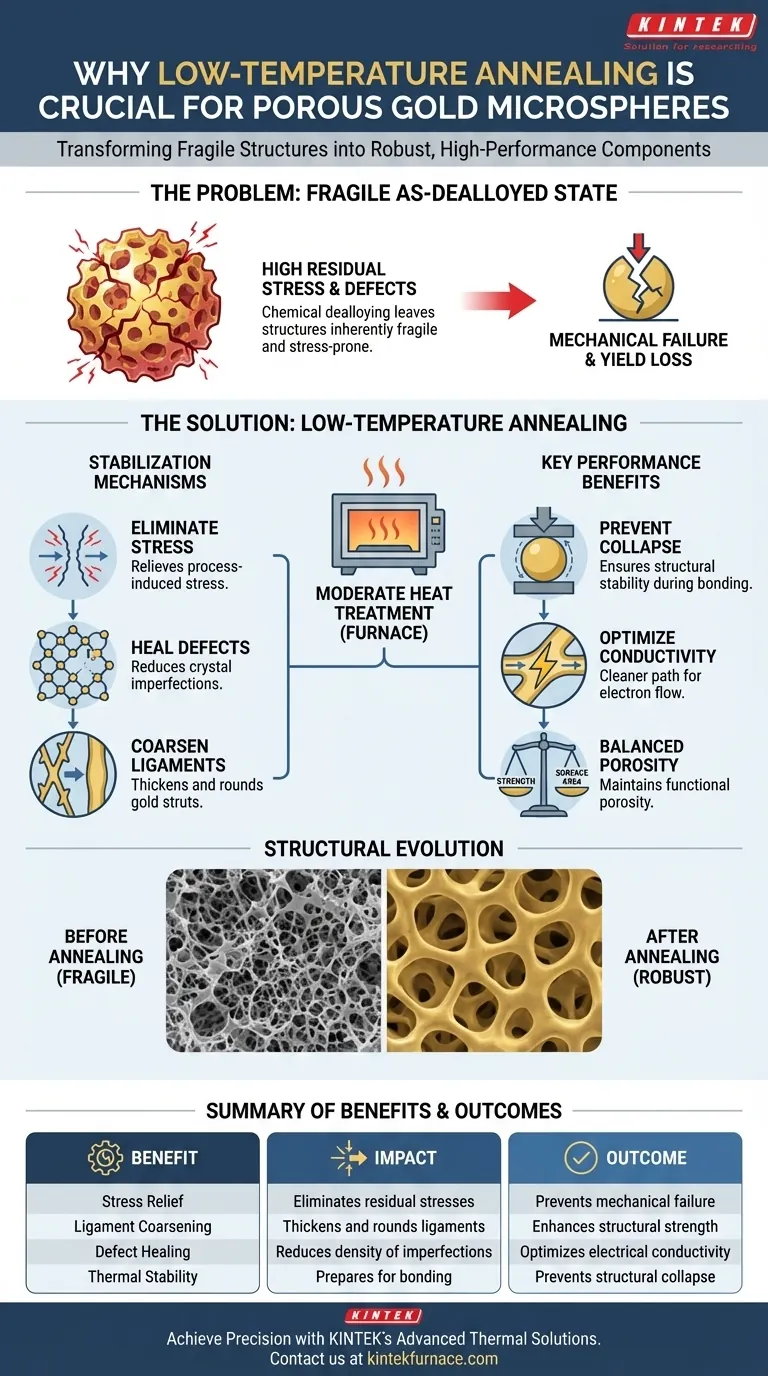

结构完整性是主要驱动因素。 低温退火是关键的稳定步骤,对于消除在剧烈的化学脱合金过程中积累的微观缺陷和残余应力至关重要。通过对材料进行适度加热,可以使多孔金的韧带粗化和圆化,从而增强微球在后续键合过程中的抗坍塌能力并优化其导电性。

化学脱合金使多孔结构本身变得脆弱且易产生应力。低温退火是一种强制性的修复过程,可增强金韧带的强度,确保机械生存能力,同时提高电气性能。

稳定机制

消除工艺引起的应力

化学脱合金是一种苛刻的减材工艺。当活性较低的金属被化学去除时,剩余的金原子被迫快速重排。

这使得形成的多孔结构充斥着残余应力和微观缺陷。如果没有热处理,这些内部应力就像断层线一样,可能导致立即的机械失效。

修复微观缺陷

退火炉提供了修复这些原子级缺陷所需的热能。

通过降低晶体缺陷密度,材料趋向于较低的能量状态。这种弛豫对于将脆弱的、化学粗糙的结构转变为稳定、工程化的材料至关重要。

结构演变与性能

通过韧带粗化增强强度

在低温退火过程中,构成多孔网络的微小支撑结构——金韧带——会发生物理转变。

热量使这些韧带粗化和圆化。这种几何形状的变化显著提高了单个韧带的机械强度,使整个微球更加坚固。

防止键合过程中的坍塌

这些微球的最终考验通常发生在下游组装过程中,特别是涉及压力或热量的键合工艺。

在这种条件下,未退火的微球经常会发生结构坍塌。退火的粗化效应确保了微球具有承受键合压力而不被压碎的机械稳定性。

优化导电性

除了机械强度,退火还直接影响电气性能。

消除散射中心(缺陷)和增厚金韧带为电子流动提供了更清洁的路径。这导致了优化的导电性,这是导电胶粘剂应用的关键参数。

理解权衡

平衡强度与表面积

虽然退火是必要的,“低温”方面是一个刻意的限制。

目标是诱导足够的韧带粗化以获得强度,但又不能过度破坏材料的多孔性。过高的热量或在炉中停留时间过长会导致过度粗化,闭合孔隙并降低多孔金的宝贵高表面积。

跳过此步骤的代价

省略退火阶段似乎可以节省加工时间,但代价通常是产量损失。

跳过此步骤的微球保留了高内能和脆弱性。这通常导致电气性能不一致,并在最终组装或键合阶段发生高比例的机械故障。

为您的目标做出正确选择

为确保您的多孔金微球按预期运行,请根据您的具体应用要求应用退火工艺:

- 如果您的主要关注点是组装可靠性: 优先考虑此退火步骤,以防止在键合过程中的压力和热量下发生结构坍塌。

- 如果您的主要关注点是电气性能: 利用热处理来修复缺陷和粗化韧带,这对于最大化导电性至关重要。

低温退火不仅仅是一个精加工步骤;它是将脆弱的化学产品转化为坚固的功能组件的桥梁。

总结表:

| 退火的好处 | 对多孔金微球的影响 | 主要结果 |

|---|---|---|

| 应力释放 | 消除化学脱合金产生的残余应力 | 防止机械失效 |

| 韧带粗化 | 增厚并圆化金韧带 | 增强结构强度 |

| 缺陷修复 | 降低晶体缺陷密度 | 优化导电性 |

| 热稳定性 | 使结构为高压键合做好准备 | 防止结构坍塌 |

| 表面积控制 | 平衡粗化与孔隙保持 | 保持功能性孔隙 |

通过 KINTEK 的先进热处理解决方案实现材料稳定性的精度和可靠性。KINTEK 以其专业研发和制造为后盾,提供箱式炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以定制,以满足您的多孔金和高科技实验室工艺的精密温度要求。不要牺牲您的产量;确保每个微球都符合导电性和机械强度的最高标准。 立即联系 KINTEK,找到满足您独特需求的高温炉。

图解指南

参考文献

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

本文还参考了以下技术资料 Kintek Furnace 知识库 .