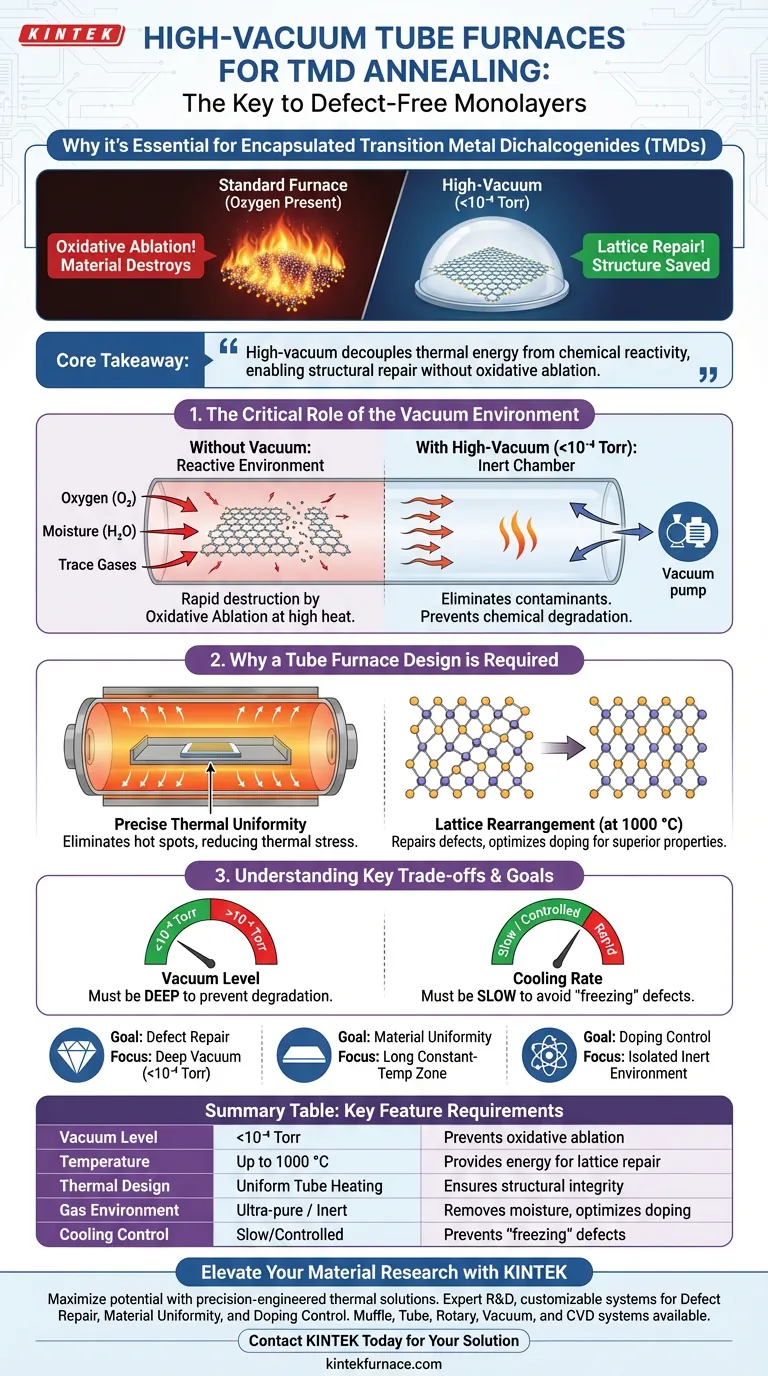

高真空管式炉之所以必不可少,是因为它能创造超低压环境(低于$10^{-4}$ Torr),从而去除氧气和湿气等破坏性污染物。 在高达1000°C的退火温度下,这种环境可以防止单层过渡金属二硫属化物(TMDs)氧化或物理分解,使退火过程能够专注于修复晶体缺陷和调整掺杂状态。

核心要点 单层TMDs的高温退火需要精妙的平衡:需要高温来修复晶格缺陷,但如果存在氧气,同样的高温会迅速破坏材料。高真空管式炉通过将热能与化学反应性分离来解决这个问题,从而在不发生氧化烧蚀的情况下实现结构修复。

真空环境的关键作用

防止氧化烧蚀

单层TMDs,如WSe2,是原子层厚的。这使得它们对环境极其敏感,尤其是在高温下。

如果没有高真空,引入热量会创造一个反应性环境,残留的氧气会攻击材料。

这会导致氧化烧蚀,即材料在退火的好处发生之前就基本上被烧毁或化学降解。

消除残留污染物

标准的炉子环境含有湿气和痕量气体,它们会充当杂质。

高真空系统将内部压力降低到$10^{-4}$ Torr以下。

这个阈值至关重要,因为它能有效消除这些污染物,确保腔室在整个加热周期中保持惰性。

为什么需要管式炉设计

精确的热均匀性

虽然真空保护了化学性质,但管式炉设计通过均匀加热保护了物理结构。

管式炉提供高度可控的热环境,消除了可能导致不均匀处理或局部热应力的热点。

这种一致性对于在整个基板上保持脆弱的单层薄膜的结构完整性至关重要。

促进晶格重排

此退火过程的最终目标是提高TMDs的晶体质量。

通过在清洁环境中保持稳定的高温(高达1000°C),材料会发生晶格重排。

这个过程可以修复晶体缺陷并优化掺杂状态,从而获得具有优越电子和光学性能的更高质量的块状材料。

理解权衡

真空度 vs. 材料稳定性

认为“低压”就足够了是一个常见的误区。然而,不够深的真空(即高于$10^{-4}$ Torr)可能仍然含有足够的氧气,在峰值温度下会降解单层膜。

加热 vs. 冷却速率

达到目标温度只是成功的一半。正如固相合成原理中所指出的,冷却速率同样至关重要。

快速冷却可能会将缺陷“冻结”在晶格中,从而抵消退火的好处。

通常需要一个受控的、缓慢的冷却过程,以允许晶格沉淀到其最低能量状态,确保高结晶度。

为您的目标做出正确选择

为了最大限度地提高您的封装单层TMDs的质量,您必须根据您的具体目标来定制设备的使用。

- 如果您的主要重点是缺陷修复:确保您的真空系统能够可靠地维持低于$10^{-4}$ Torr的压力,以防止在1000°C晶格重排时发生氧化。

- 如果您的主要重点是材料均匀性:优先选择具有长恒温区的管式炉,以确保整个样品经历完全相同的热历史。

- 如果您的主要重点是掺杂控制:利用真空环境将材料与环境杂质隔离,从而精确调整材料的固有掺杂状态。

高温TMD退火的成功依赖于严格排除氧气以及精确的热管理。

总结表:

| 特性 | TMDs的要求 | 对材料质量的影响 |

|---|---|---|

| 真空度 | < 10⁻⁴ Torr | 防止氧化烧蚀和化学降解 |

| 温度 | 高达1000 °C | 为晶格重排和缺陷修复提供能量 |

| 热设计 | 均匀管式加热 | 消除热点并确保结构完整性 |

| 气体环境 | 超纯/惰性 | 去除湿气和污染物以优化掺杂 |

| 冷却控制 | 缓慢/受控 | 防止缺陷“冻结”在晶格中 |

使用KINTEK提升您的材料研究

通过精密设计的热解决方案最大限度地发挥您的TMDs的潜力。KINTEK拥有专业的研发和制造支持,提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有这些都可以根据您独特的实验室要求进行完全定制。无论您专注于缺陷修复、材料均匀性还是掺杂控制,我们的系统都能提供您成功所需的超低压和热稳定性。立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Huije Ryu, Gwan‐Hyoung Lee. Optical grade transformation of monolayer transition metal dichalcogenides <i>via</i> encapsulation annealing. DOI: 10.1039/d3nr06641j

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 2200 ℃ 钨真空热处理和烧结炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 带陶瓷纤维内衬的真空热处理炉