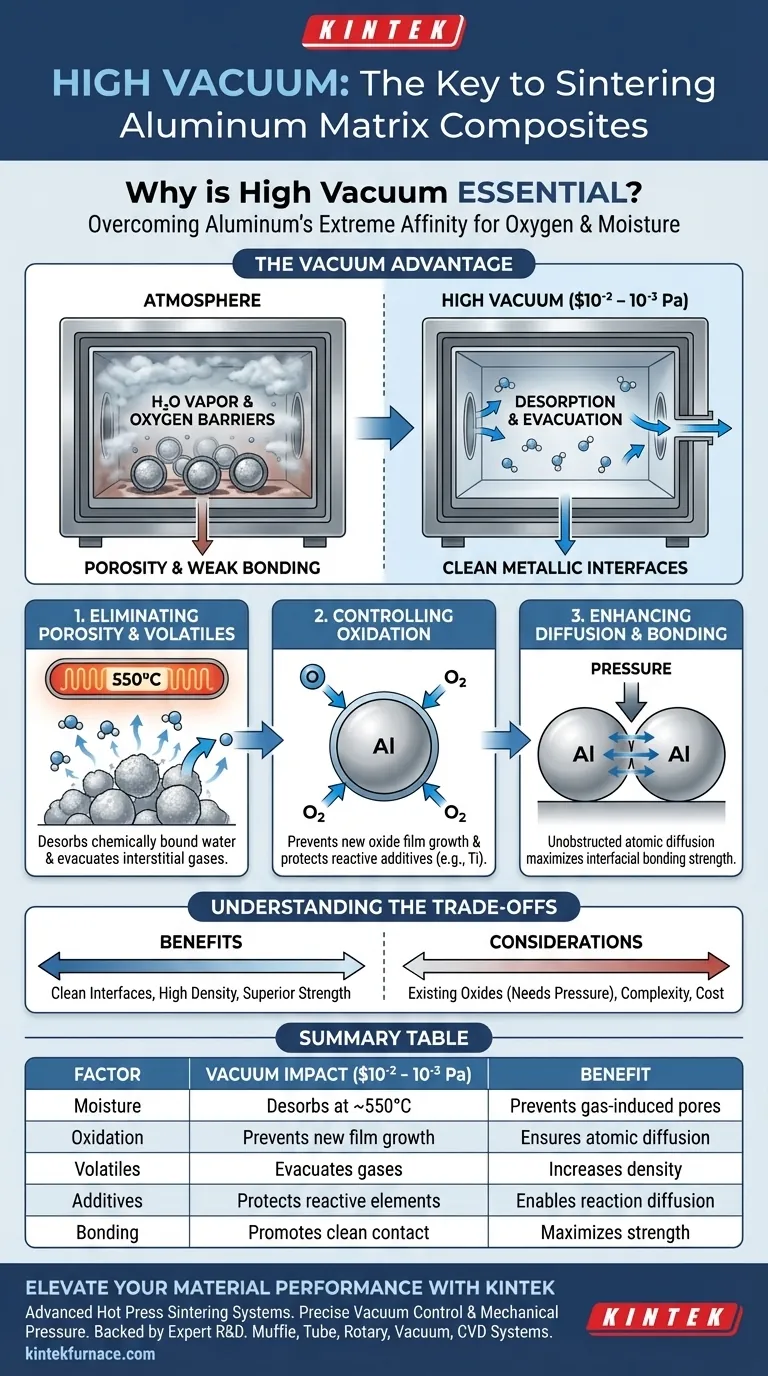

高真空环境在技术上是强制性的,因为铝对氧气和水分的亲和力极强。其主要功能是在约 550°C 的温度下主动解吸化学结合的水蒸气,并防止氧化层形成,从而实现致密、高强度材料所需的原子扩散。

核心见解 铝粉固有地带有顽固的氧化层并吸附水分,这两者都会阻碍烧结。真空环境不仅仅是为了清洁;它是一种主动的加工工具,可以去除这些挥发性障碍物,从而实现直接的金属键合和无阻碍的反应扩散。

消除孔隙和挥发物

化学吸附水的解吸

铝粉表面极易吸附大气中的水蒸气。

在加热过程中,特别是在 550°C 左右,高真空系统能有效促进化学吸附水的解吸和排出。在烧结阶段之前去除这些水分对于防止最终复合材料中形成气体引起的孔隙至关重要。

抽出间隙气体

除了表面水分,气体通常会滞留在粉末颗粒之间的间隙中。

真空环境能有效地抽出这些滞留的气体并清除加热过程中释放的挥发物。通过清除这些间隙,该过程可以最大限度地减少孔隙缺陷,并确保最终烧结体的更高密度。

控制氧化和界面质量

防止氧化膜生长

铝在高温下会迅速与氧气反应形成稳定的氧化膜。

维持高真空(通常在 $1 \times 10^{-2}$ Pa 至 $10^{-3}$ Pa 的范围内)可切断氧气供应,有效防止铝基体进一步氧化。这一点至关重要,因为氧化膜会充当热和扩散屏障,从而降低材料的性能。

保护活性合金元素

许多铝基复合材料都包含活性添加剂,例如钛粉。

真空环境可在高温下保护这些高活性元素免受氧化。保持这些添加剂的金属状态可确保它们能够与铝基体进行有效的反应扩散,而不是变成惰性氧化物。

增强扩散和键合

无阻碍的原子扩散

要发生烧结,原子必须穿过颗粒边界扩散。

通过防止形成厚氧化膜,真空确保了层与层之间(例如非晶态合金层与铝之间)的清洁接触界面。这为元素扩散创造了无阻碍的通道,而扩散正是结合材料的实际机制。

最大化界面结合强度

复合材料的完整性取决于基体与增强体(例如金刚石或钛)之间的结合强度。

纯净的真空环境促进颗粒之间的直接金属键合。这产生了高质量的冶金结合,显著提高了复合材料的机械性能和导热性。

理解权衡

虽然高真空至关重要,但要有效地利用它,需要了解其局限性。

真空与现有氧化物

真空在防止新氧化和去除挥发物方面效果很好,但它无法轻易去除已存在的稳定铝氧化皮。

为了克服粉末上已存在的氧化膜,通常需要结合使用机械压力(例如 30 MPa)和真空。压力会物理性地破坏氧化层,使下方由真空保护的清洁金属能够结合。

复杂性和成本

维持高真空水平(例如 $10^{-3}$ Pa)需要复杂的密封和泵送系统。

这增加了设备的复杂性和加工时间。然而,对于热导率和机械强度至关重要的**高性能应用**,这种权衡是不可避免的。

为您的目标做出正确选择

在配置烧结工艺时,请根据您的具体材料要求调整真空协议:

- 如果您的主要重点是机械强度:优先考虑高真空与机械压力相结合,以破坏氧化膜并最大化颗粒间的金属键合。

- 如果您的主要重点是导热性:确保极高的真空度,以保持铝与增强体(如金刚石)之间的清洁界面,因为氧化物会充当热绝缘体。

- 如果您的主要重点是复杂合金化(例如 Al-Ti):严格控制真空度,以防止活性添加剂氧化,确保它们在反应扩散中保持活性。

最终,真空系统是界面质量的守护者,决定了您的复合材料是成为一个统一的整体还是仅仅是一堆结合不牢固的颗粒。

总结表:

| 因素 | 高真空($10^{-2}$ 至 $10^{-3}$ Pa)的影响 | 对复合材料的好处 |

|---|---|---|

| 水分 | 在约 550°C 时解吸化学结合水 | 防止气体引起的孔隙 |

| 氧化 | 防止铝基体上形成新的氧化膜 | 确保无阻碍的原子扩散 |

| 挥发物 | 抽出间隙气体和污染物 | 提高最终材料密度 |

| 添加剂 | 保护 Ti 等活性元素免受氧化 | 实现有效的反应扩散 |

| 键合 | 促进金属与金属之间的清洁接触 | 最大化界面结合强度 |

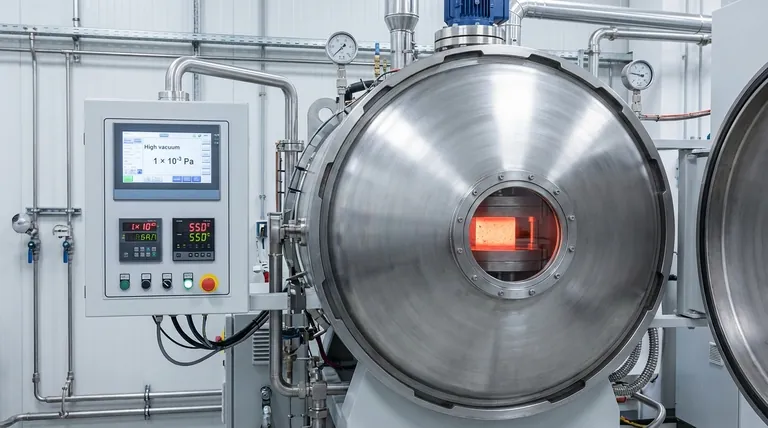

使用 KINTEK 提升您的材料性能

不要让氧化屏障和孔隙损害您的铝基复合材料。KINTEK 先进的热压烧结系统提供实现卓越冶金结合所需的精确高真空控制($10^{-3}$ Pa)和机械压力。

我们拥有专业的研发和制造支持,提供定制化的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以满足您独特的实验室和生产需求。

图解指南