1200°C 的高温处理是清除硅衬底上天然氧化层所必需的关键准备步骤。该工艺利用热分解去除表面污染物,暴露出下方纯净的硅原子晶格。

该过程不仅仅是清洁;它关乎结构准备。1200°C 的热处理消除了氧化物屏障,触发表面重构,特别是形成 Si(111)-7x7 图案,为高质量外延氟化物生长提供了必要的蓝图。

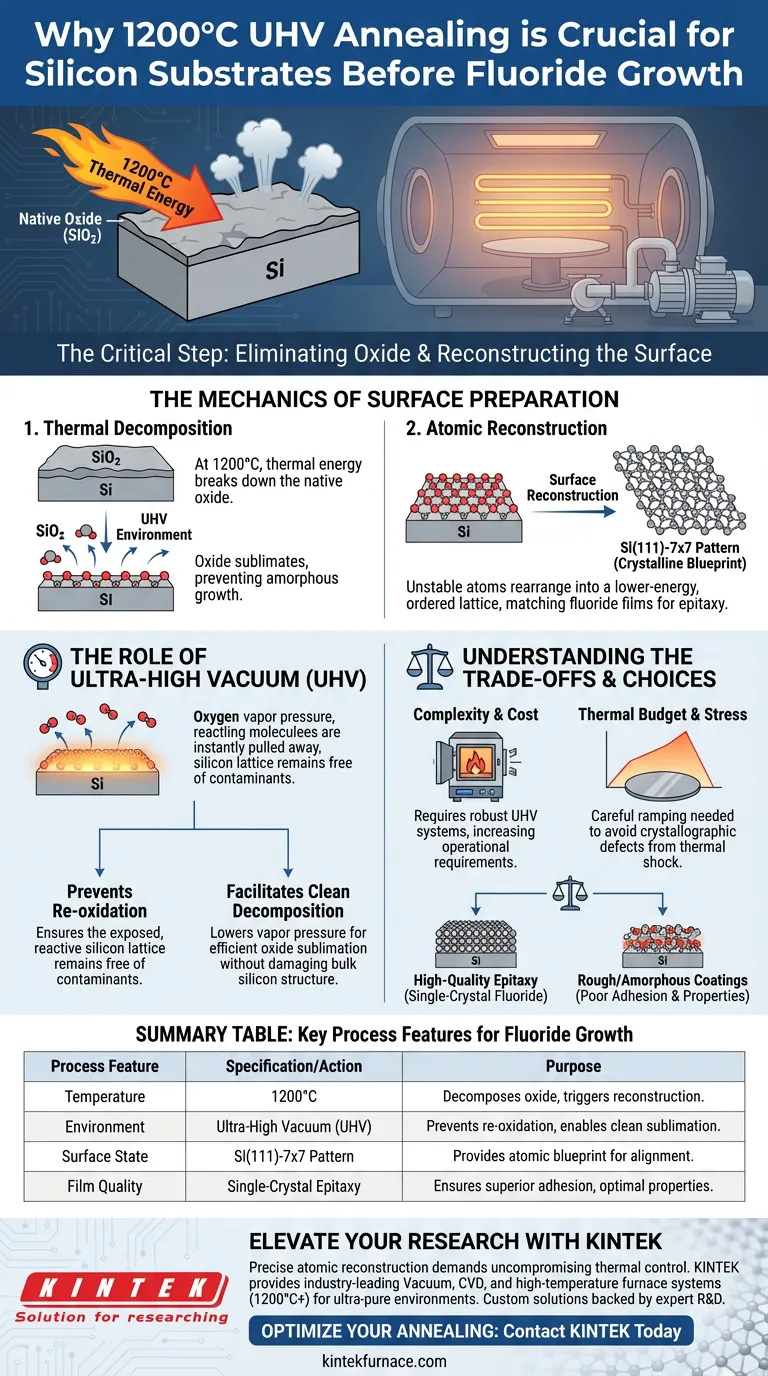

表面准备的机制

天然氧化物的热分解

硅暴露在空气中时,会自然形成一层薄薄的二氧化硅(天然氧化物)。该层会阻碍晶体生长。

在1200°C 下,热能足以分解该氧化物层。

氧化物从表面蒸发,留下纯净的硅本体。没有这一步,后续的氟化物层将沉积在无定形的氧化物表面而不是结晶硅上,从而阻止了正确的键合。

实现原子重构

一旦氧化物被去除,硅的表面原子就不稳定并具有高能量。

为了稳定,原子会重新排列成一种称为表面重构的低能量结构。

主要参考资料指出,这特别有助于形成Si(111)-7x7 重构。这种特定的原子排列建立了一个具有与氟化物薄膜匹配的晶格结构的基座,从而实现了外延(有序)生长。

超高真空 (UHV) 的作用

防止再氧化

在有氧气存在的情况下将硅加热到 1200°C 将是灾难性的;它会加速氧化而不是去除它。

超高真空 (UHV) 环境对于确保一旦氧气离开表面,它就能被立即抽出至关重要。

这种环境保证了暴露的、高活性的硅晶格在退火过程中不会受到污染。

促进清洁分解

真空降低了氧化物升华所需的蒸气压。

这使得分解过程能够有效进行,而无需更高的温度(可能损坏硅的本体晶体结构),甚至超过 1200°C。

理解权衡

设备复杂性和成本

在保持超高真空的同时达到 1200°C 需要专门的、坚固的设备。

标准的退火炉无法承受这些条件,因此必须使用专用的 UHV 系统,这增加了操作复杂性和成本。

热预算和应力

将晶圆置于 1200°C 的温度下会引入显著的热能。

虽然对于去除氧化物是必要的,但必须小心地控制热冲击,以避免在硅衬底的更深层引入滑移线或晶体缺陷。

为您的目标做出正确的选择

此高温步骤的必要性完全取决于您对最终氟化物薄膜质量的要求。

- 如果您的主要重点是高质量外延:您必须执行 1200°C UHV 退火,以确保重构的 Si(111)-7x7 表面,这是实现单晶氟化物薄膜的唯一方法。

- 如果您的主要重点是粗糙/非晶涂层:您可以跳过此步骤,但请注意,氟化物层将不会与硅晶格对齐,并且可能具有较差的附着力和电学性能。

最终,1200°C 处理是实现硅-氟化物异质外延原子级精度的不可协商的途径。

总结表:

| 工艺特征 | 规格/操作 | 氟化物生长的目的 |

|---|---|---|

| 温度 | 1200°C | 分解天然氧化物并触发表面重构 |

| 环境 | 超高真空 (UHV) | 防止再氧化并促进氧化物清洁升华 |

| 表面状态 | Si(111)-7x7 图案 | 提供外延对准的原子蓝图 |

| 薄膜质量 | 单晶外延 | 确保卓越的附着力和最佳的电学性能 |

通过 KINTEK 提升您的材料研究

精确的原子重构需要毫不妥协的热控制。KINTEK 提供行业领先的真空、CVD 和高温炉系统,这些系统能够达到 1200°C 以上,同时保持硅衬底制备所需的超纯环境。

凭借专业的研发和精密制造,我们的系统可完全定制,以满足您独特的实验室要求——确保您的外延生长建立在完美的基础上。

准备优化您的退火工艺?

立即联系 KINTEK 咨询我们的专家

图解指南

参考文献

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

本文还参考了以下技术资料 Kintek Furnace 知识库 .