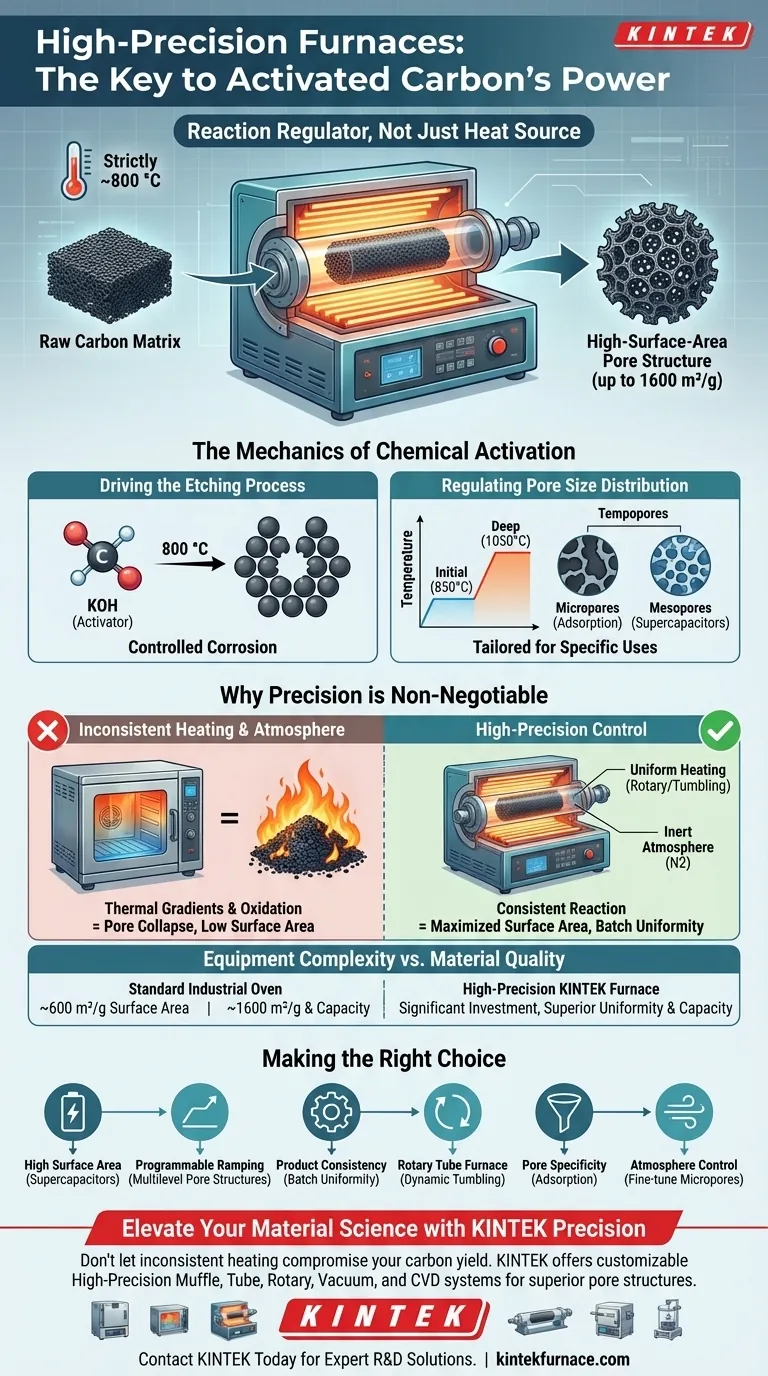

精确的热控制是化学活化成功的首要决定因素。需要高精度高温炉来严格维持驱动活化剂(如 KOH)与碳基体之间反应所需的约 800 °C 环境,确保在不破坏材料的情况下形成高比表面积的孔隙结构。

核心要点 炉子起着反应调节器的作用,而不仅仅是热源。通过强制精确的加热速率和恒定的温度,它可以精确控制侵蚀碳骨架的化学试剂的侵蚀程度,这是定义材料最终微孔体积和性能的关键机制。

化学活化的机制

驱动蚀刻过程

化学活化本质上是碳材料的可控腐蚀。在高温(通常约为 800 °C)下,氢氧化钾 (KOH) 等活化剂充当强大的蚀刻剂。炉子为这些试剂提供必要的热能来攻击碳骨架,扩大微孔和中孔结构,从而显著增加总表面积。

调节孔径分布

具体的热处理曲线决定了孔的几何形状。可编程的温度控制对于执行分段加热策略至关重要——例如,在初始活化时稳定在 850 °C,然后再升温到 1050 °C 进行深度活化。这种精度允许您确定微孔与中孔的比例,从而为超级电容器或汞吸附等特定用途定制材料。

为什么精度是不可协商的

消除温度梯度

不均匀的加热会导致产品不均匀,一些颗粒过度活化,另一些颗粒反应不足。先进的设备,如旋转管式炉,将精确加热与机械翻滚相结合,以确保动态混合。这消除了炉腔内的热梯度,确保每个颗粒都经历相同的化学反应,并产生一致的物理性能。

管理反应气氛

在活化温度下,碳基体极易发生不受控制的氧化(燃烧)。高精度炉配备可靠的气氛控制系统,以维持惰性环境,通常使用氮气 (N2)。这隔离了化学活化过程,允许在不烧毁碳收率的情况下形成结构缺陷和活性位点。

理解风险和权衡

热过冲的危险

温度控制必须精确,因为活化和破坏之间的界限很薄。如果炉子允许局部过热,它会导致孔隙结构塌陷或烧结,从而大大降低比表面积。相反,热量不足则无法引发打开电解质离子有效传输通道所需的蚀刻。

设备复杂性与材料质量

与标准工业烤箱相比,高精度炉代表着巨大的资本投资。然而,这种设备对于实现高性能指标是必需的,例如将比表面积从约 600 m²/g 提高到近 1600 m²/g。对于先进应用,炉子的成本可以通过最终活性炭的卓越均匀性和容量来证明。

为您的目标做出正确的选择

选择合适的热处理策略取决于您活性炭所需的性能。

- 如果您的主要重点是高表面积(超级电容器):优先选择具有可编程升温速率的炉子,以精确控制多层孔隙结构的蚀刻。

- 如果您的主要重点是产品一致性(批次均匀性):优先选择旋转管式炉,以确保动态翻滚并消除热死点。

- 如果您的主要重点是孔隙特异性(吸附):优先选择气氛控制,以微调微孔的形成,而不会发生不受控制的氧化。

最终,您的炉子的精度是将原始碳化材料转化为高价值功能产品的限制因素。

总结表:

| 关键特性 | 在化学活化中的作用 | 对最终产品的益处 |

|---|---|---|

| 精确的温度控制 | 驱动活化剂(KOH)与碳之间的蚀刻 | 最大化比表面积(高达 1600 m²/g) |

| 气氛控制 | 维持惰性环境(N2) | 防止碳氧化和材料损失 |

| 均匀加热 | 消除热梯度/热点 | 确保批次一致性并防止孔隙塌陷 |

| 可编程升温 | 执行分段加热策略 | 定制微孔与中孔的分布比例 |

通过 KINTEK 精密技术提升您的材料科学水平

不要让不均匀的加热影响您的碳收率。在 KINTEK,我们深知炉子是您化学活化过程的核心。凭借专业的研发和制造支持,我们提供高精度的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您实验室的严格要求。

无论您是开发超级电容器还是高性能吸附剂,我们的设备都能提供实现卓越孔隙结构所需的精确热和气氛控制。

准备好优化您的活化过程了吗? 立即联系我们,与我们的技术专家讨论您的独特需求。

图解指南

参考文献

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

本文还参考了以下技术资料 Kintek Furnace 知识库 .