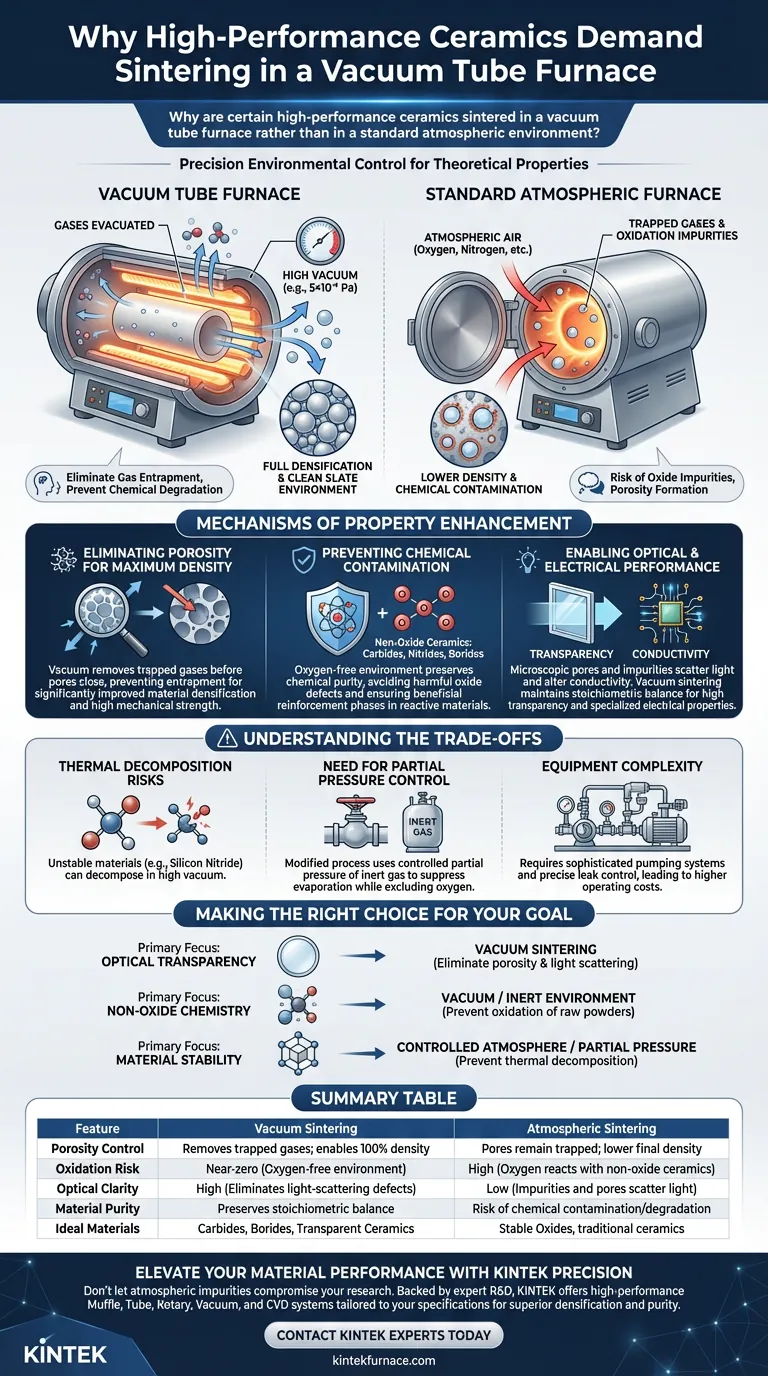

高性能陶瓷需要精确的环境控制才能实现其理论性能。 在真空管炉中烧结主要是为了消除材料内的气体滞留并防止化学降解。与标准大气炉不同,真空环境会排出孔隙中的空气,以确保完全致密化,并保护活性材料免受高温下的氧化或不希望的氮化。

真空烧结不仅仅是加热;它是在创造一个“干净的起点”环境。通过主动抽真空,该过程可防止形成氧化物杂质,并使孔隙塌陷,否则这些孔隙会破坏材料的透明度、机械强度和导电性。

性能增强机制

消除孔隙率以实现最大密度

真空环境的主要物理优势是去除材料颗粒之间封闭孔隙中滞留的气体。在大气炉中,空气中的气穴在陶瓷致密化过程中会被密封在内部,从而阻止材料完全收缩。

通过降低压力,真空会在孔隙闭合之前有效地将这些气体抽出。这导致材料致密度显著提高,这是高机械强度的先决条件。

防止化学污染

许多先进陶瓷,如碳化物、氮化物和硼化物,在烧结温度(通常超过 1700°C)下与氧气反应性很强。在标准空气中加热这些材料会导致立即氧化,形成降级性能的杂质。

真空管炉提供了一个无氧环境。这可以保持原材料的化学纯度,确保反应(例如碳化硅和碳化硼之间的反应)产生有益的增强相,而不是有害的氧化物缺陷。

实现光学和电学性能

对于功能陶瓷而言,纯度直接关系到性能。如果陶瓷旨在透明,即使是微观孔隙或氧化物夹杂物也会散射光线并破坏光学清晰度。

同样,对于硅锗 (SiGe) 合金等电学或热电材料,氧化会改变材料的导电性。真空烧结可维持专业电学性能和高透明度所需的化学计量平衡。

理解权衡:挥发性和稳定性

虽然真空烧结提供了卓越的纯度,但它也带来了必须管理的 त्यामुळे挑战。

热分解风险

并非所有材料在高温下在高真空中都保持稳定。例如,氮化硅在这些条件下是热力学不稳定的,并且会分解成硅和氮气。

控制分压的必要性

为了对抗分解,通常会修改“真空”工艺,使其包含可控的惰性气体(如高纯度氮气或氩气)分压。这可以抑制挥发性元素的蒸发,同时仍然排除氧气。

设备复杂性

真空管炉比大气炉更复杂,运行成本也更高。它们需要复杂的泵系统和精确的泄漏控制,才能在长时间的循环中维持必要的压力水平(例如 5×10⁻² Pa)。

为您的目标做出正确选择

要确定真空烧结是否是您应用的正确方法,请评估您的具体材料限制。

- 如果您的主要重点是光学透明度:您必须使用真空烧结来完全排出滞留气体并消除导致光散射的孔隙率。

- 如果您的主要重点是非氧化物化学:您需要真空或惰性环境,以防止原材料粉末(如碳化硅或碳化硼)与大气中的氧气反应。

- 如果您的主要重点是材料稳定性(例如,氮化硅):您应该使用能够控制气氛或分压的炉子,而不是高真空炉,以防止热分解。

最终的材料性能很少受到原材料的限制,而更多地受到它们熔合环境的纯度的限制。

总结表:

| 特性 | 真空烧结 | 大气烧结 |

|---|---|---|

| 孔隙率控制 | 去除滞留气体;实现 100% 密度 | 孔隙滞留;最终密度较低 |

| 氧化风险 | 接近零(无氧环境) | 高(氧气与非氧化物陶瓷反应) |

| 光学清晰度 | 高(消除光散射缺陷) | 低(杂质和孔隙散射光线) |

| 材料纯度 | 保持化学计量平衡 | 存在化学污染/降解的风险 |

| 理想材料 | 碳化物、硼化物、透明陶瓷 | 稳定的氧化物、传统陶瓷 |

使用 KINTEK 精密提升您的材料性能

不要让大气杂质损害您的研究或生产质量。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可根据您的确切规格进行定制。无论您是追求先进陶瓷的理论密度还是专业电学性能,我们可定制的实验室高温炉都能提供您的材料所需的“干净起点”环境。

准备好实现卓越的致密度和纯度了吗?

立即联系 KINTEK 专家,为您的独特需求找到完美的 thermal processing 解决方案。

图解指南

参考文献

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

本文还参考了以下技术资料 Kintek Furnace 知识库 .