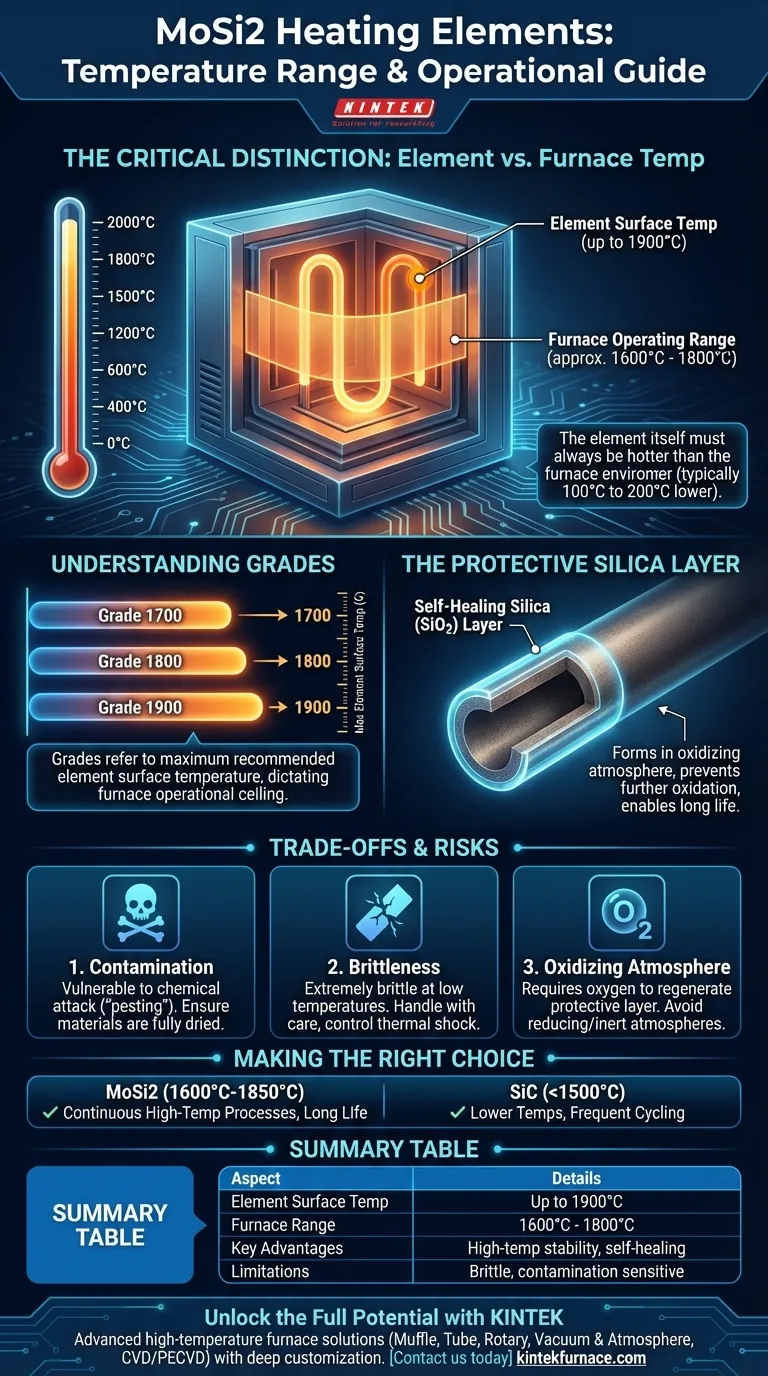

实际上,二硅化钼(MoSi2)加热元件设计用于炉子运行温度约在1600°C至1800°C(2912°F - 3272°F)之间。这是因为元件自身的表面温度可以安全地达到1900°C(3452°F),使其能够有效地将周围炉膛加热到略低且稳定的工作温度。

理解MoSi2元件的关键不仅在于其最高温度,还在于元件表面温度与炉子可达到的炉膛温度之间的区别。这种区别对于正确的炉子设计和操作至关重要,因为MoSi2的独特性能使其成为特定高温、氧化环境的理想选择。

关键区别:元件温度与炉膛温度

选择加热元件需要理解元件本身必须始终比其加热的环境更热。MoSi2元件根据其最大推荐温度进行分级,这决定了炉子的运行上限。

MoSi2等级与温度的关系

MoSi2元件通常以等级出售,例如“1700”、“1800”或“1900”。这些数字指的是以摄氏度表示的最大推荐元件表面温度。

例如,“1800级”元件设计用于表面温度高达1800°C。

实际炉子运行范围

这种高元件温度允许炉膛可靠地保持一个通常低100°C到200°C的工作温度。

使用1800级元件的炉子通常可以在1700°C左右连续运行,而使用1900级元件的炉子可能达到1800°C用于特殊工艺。

保护性二氧化硅层

MoSi2的高温能力归因于在氧化气氛中加热时,其表面会形成一层薄而自愈的二氧化硅(SiO2)层。

这种玻璃状层起到屏障作用,防止底层材料进一步氧化,并在极端温度下实现长寿命。

理解权衡与风险

虽然MoSi2元件在高温下表现出色,但它们具有特定的脆弱性和操作要求,理解这些至关重要。

对污染的脆弱性

这些元件极易受到化学侵蚀,这种现象常被称为“虫害”。技术人员必须确保材料(如彩色或涂漆氧化锆)在加热前完全干燥。

未能遵循正确的规程可能会释放污染物,从而降解元件的保护性二氧化硅层,导致过早失效。

室温下的脆性

MoSi2是一种陶瓷材料,在低温下极脆。在安装和维护过程中必须小心处理元件,以避免断裂。

它们也对严重的冷热冲击敏感,需要控制加热和冷却坡度以防止开裂。

需要氧化气氛

保护性二氧化硅层只有在有氧气存在的情况下才能形成和再生。在没有适当屏蔽的情况下,在还原或惰性气氛中使用MoSi2元件将导致快速降解和失效。

为您的应用做出正确选择

选择正确的加热元件技术需要在最高温度、操作环境和成本之间进行权衡。

- 如果您的主要目标是为连续工艺实现1600°C至1850°C的炉膛温度:二硅化钼(MoSi2)是卓越的选择,因为它具有高温稳定性和长寿命。

- 如果您的工艺主要在1500°C以下运行或涉及频繁循环:碳化硅(SiC)元件可能提供更坚固且更具成本效益的解决方案。

- 如果您正在维护MoSi2炉子:优先执行严格的操作规程,以干燥材料并控制升温速率,以防止污染和热冲击。

理解这些操作要求是最大限度地提高高温加热系统性能和寿命的关键。

总结表:

| 方面 | 详情 |

|---|---|

| 元件表面温度 | 高达1900°C(例如,1800级元件适用于1800°C) |

| 炉子运行范围 | 1600°C至1800°C(通常比元件温度低100-200°C) |

| 主要优点 | 高温稳定性,自愈二氧化硅层,适用于氧化气氛 |

| 局限性 | 室温下脆性,对污染和热冲击敏感 |

与KINTEK共同释放您高温应用的全部潜力

KINTEK凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,辅以我们强大的深度定制能力,以精确满足独特的实验要求。

无论您需要高达1800°C的精确温度控制,还是针对特殊工艺的定制系统,我们都能提供可靠、持久的性能。立即联系我们,讨论我们的MoSi2加热元件和炉解决方案如何提高您实验室的效率和成果!

图解指南