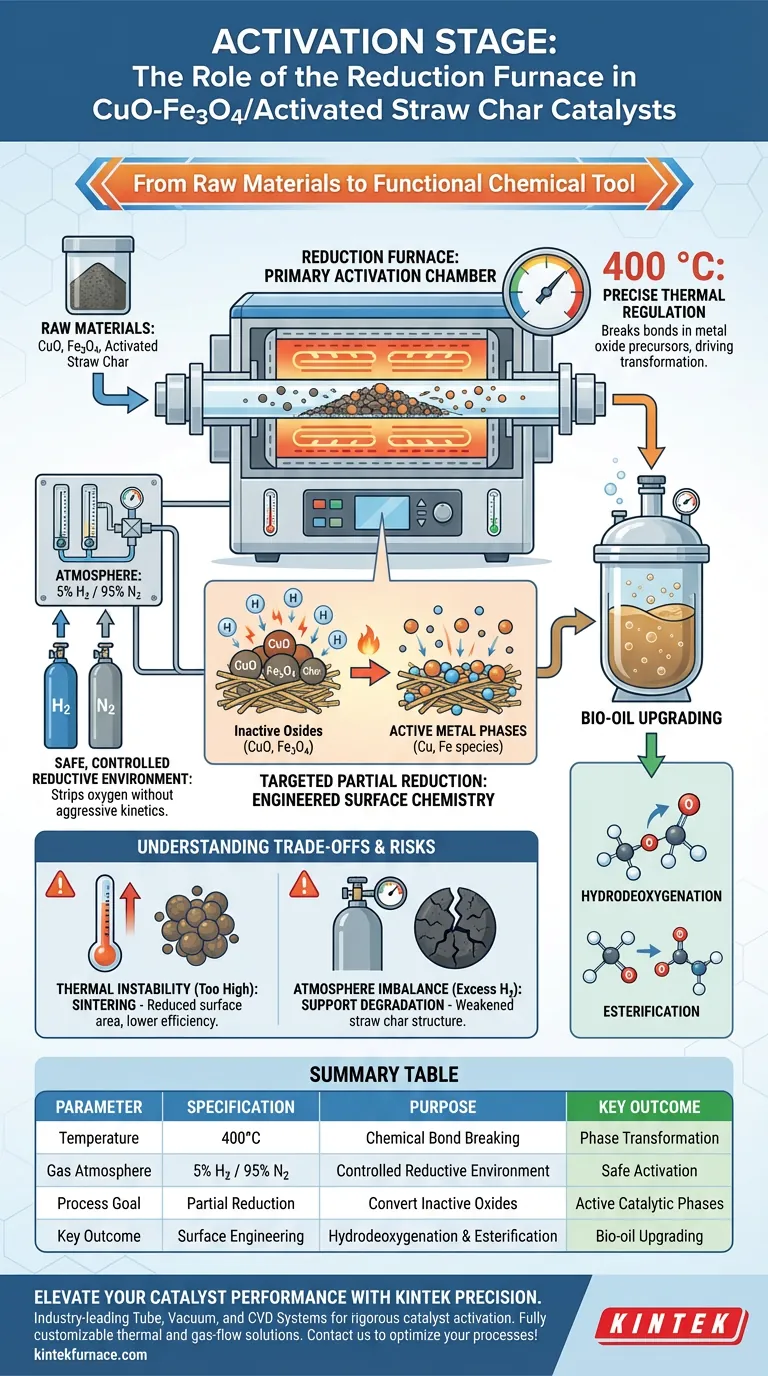

还原炉是 CuO-Fe3O4/活性秸秆炭催化剂的主要活化室,弥合了原材料与功能性化学工具之间的差距。

它提供了一个严格控制的环境——通常维持在 400°C,并有稳定的氢气和氮气混合气(通常为 5% H2)流——以促进金属氧化物前体的部分还原。这种热化学处理将非活性氧化物转化为活性金属相,从而释放出生物油升级所需的特定催化性能。

通过将催化剂置于精确的高温还原气氛中,还原炉能够构建出在超临界乙醇环境中进行加氢脱氧和酯化等关键反应所需的表面化学性质。

催化剂活化的机制

创造还原气氛

还原炉负责维持稳定流动的混合气体气氛,特别是氢气和氮气。

主要参考资料表明,典型的浓度为5% 氢气 (H2)。这个特定的比例至关重要,因为它提供了将氧原子从金属前体中剥离所需的还原剂(氢气),同时避免了纯氢气带来的安全风险或剧烈的反应动力学。

精确的热量调节

温度控制是活化过程的引擎。还原炉必须维持 400°C 的恒定温度。

在这个特定的热平台上,能量足以打破负载在秸秆炭上的金属氧化物前体的化学键。这驱动了从静态氧化物状态到能够促进反应的化学活性相的转变。

目标性部分还原

该还原炉操作的目标是部分还原,不一定是完全金属化。

通过控制暴露时间和温度,还原炉确保金属氧化物(CuO 和 Fe3O4)仅被适度改性,形成活性金属相。这种特定的表面结构赋予了催化剂在升级生物油质量方面至关重要的加氢脱氧(去除氧气)和酯化(形成酯)能力。

理解权衡

热不稳定性风险

虽然目标温度是 400°C,但还原炉加热速率或保温温度的偏差会损害催化剂。

如果温度过高(瞬时高温),存在烧结的风险,即活性金属颗粒聚集在一起。这会减少表面积,在催化剂使用前就有效地扼杀了其效率。

气氛平衡

氢气的平衡是在反应活性和结构完整性之间的一种微妙权衡。

氢气流量不足会导致活化不完全,使催化剂无法进行生物油升级。相反,不受控制的还原气氛可能会降解活性秸秆炭载体,削弱固定金属颗粒的物理结构。

为您的目标做出正确选择

为确保您的 CuO-Fe3O4/活性秸秆炭催化剂在超临界乙醇环境中有效运行,请考虑以下几点:

- 如果您的主要关注点是催化活性:优先考虑 400°C 温度保持的精确性;这里的偏差将直接改变加氢脱氧能力。

- 如果您的主要关注点是安全性和稳定性:严格监控 5% H2/N2 气体混合物,以确保受控的部分还原而不会损坏秸秆炭载体。

成功取决于将还原炉不仅用作加热器,而且用作精密工具来设计催化剂表面的特定活性位点。

总结表:

| 参数 | 规格 | 目的 |

|---|---|---|

| 温度 | 400°C | 促进化学键断裂以实现相变 |

| 气体气氛 | 5% H2 / 95% N2 | 提供安全、受控的还原环境 |

| 工艺目标 | 部分还原 | 将非活性氧化物转化为活性催化相 |

| 关键结果 | 表面工程 | 实现加氢脱氧和酯化能力 |

通过 KINTEK 精密技术提升您的催化剂性能

不要让热不稳定性或不稳定的气氛损害您催化剂的效率。KINTEK 提供行业领先的管式炉、真空炉和 CVD 系统,专为催化剂活化和化学研究的严苛要求而设计。

凭借专业的研发和制造支持,我们的高温炉可完全定制,以满足您特定的热平台和气体流量要求。无论您是进行生物油升级还是复杂的材料合成,KINTEK 都能确保每次都实现均匀加热和精确控制。

准备好优化您实验室的高温工艺了吗? 立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

本文还参考了以下技术资料 Kintek Furnace 知识库 .